突っ切り

突っ切り。

旋盤作業における最後の加工となる場合が多いです。真剣バイト、左片バイトを駆使し、ノギスをあてながら慎重に慎重に加工を行ってようやく削りが完了!

丸棒の先端から、加工部分を切り落としておしまい、の大トリの作業です。

が!

この突っ切り、とにかく「苦手」だという方が多いです。失敗するとバイトが材料に引っ掛かり、場合によっては加工対象物がチャックから外れたり、バイトが大きく食いごんでせっかくの加工がおじゃんになったり・・・。

恐る恐るやってもうまく行きませんし、乱暴にやってももちろんアウト。

筆者は突っ切りを行う時は、

突っ切られるジュラルミンの気持ちになって

ハンドルを回しています。なんじゃそりゃ。

使用する工具

突っ切りバイトもやはりいろいろな種類があります。細かく分ければきりがないのですが、ここでは外丸削りの例に倣って3種類、ですがハイスをホルダなし・ありに分けて4種類に分類します。

- 付け刃バイト

- ハイスバイト(ホルダなし)

- ハイスバイト(ホルダあり)

- スローアウェイバイト

の3種類です。

殆どの場合、その価格と手ごろ感から「ハイスバイト」それもセットを購入されると思います。ただ、それらセットに入っているハイス突っ切りバイトはお勧めできません。

筆者がお勧めするのは「ハイスバイト(ホルダあり)」です。

2015年6月追記・・・スローアウェイバイト派に乗り換えました(笑。こちらをご覧ください→凄い突っ切りバイトを手に入れた!ディスタンスカラーを軽量化しよう。

これについては思い入れがありますので(笑)、ちょっと大目に書かせて頂きますね。

超お勧めの「ハイスバイト(ホルダあり)。

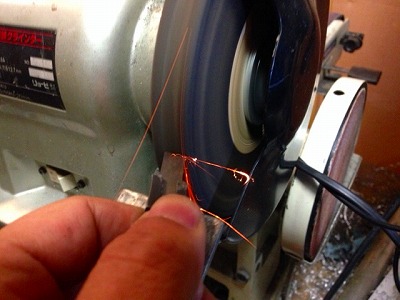

これがその「ハイスバイト(ホルダあり)です。

ホルダとブレードに分かれています。ミニ旋盤用としても販売されており、C3やC2に適合するものを選んでください。ホルダとブレードは2つの芋ネジで締めつけて固定します。

ブレード部を先端から見てみると、台形になっているのがわかるでしょうか。この大きい辺が上側になります。下すぼまりの台形は、左右の逃げを自然に作り出しています。

このブレードはスクイも逃げも加工されておらす、つまり「刃」がありません。使い手が自分で刃を作らなければならないのです。厄介だなあ、と思います。が、自分の使い勝手の良いように刃を加工できるということであり、私はこの加工自由度の高さで「ハイスバイト(ホルダあり)」を愛用しているのです。刃を作ると言っても難しいことはありません、グラインダーでガーっと削ってオイルストーンでなでるだけです。

私の好みはこんな感じ。スクイは大きめ、逃げも大きめ。ジュラも真鍮も鋳鉄もこのセッティングで削ります。ここまで作るのに、ほんの数分です。

突っ切りの実践。

では、さっそく実践してみましょう。

刃先の高さ合わせが最も重要です。具体的には、切削物の回転中心そのもの、ど真ん中、です。

クイックチェンジツールポスト等を使用して、ビシッと合わせてください。

切削におけるパラメータは

- 切り込み速度

- 回転数

の2つしかありません。

ここで本当に難しいのが切り込み速度です。早すぎると当然食いついて失敗しますが、遅くても切粉が繋がらずスムースに突っ切れません。刃先が材料に食いついたら、大胆に切り込んでいくとうまく行きます。この速度は(申し訳ないのですが)体で覚えるしかないようです。

回転数は低めがよいです、外丸削りよりも若干遅いくらいです。

切り込み初めがうまくいって、大胆に切り込んでいく・・・と、大抵の場合突然途中で材料が食いつきます。これは恐らく突っ切りバイトの左右の切れ刃の摩擦で材料が食いつくからです。摩擦熱で材料が膨張することも関係しているかもしれません。付け刃バイトは刃先を上から見ると逆台形になっておりこの現象を防ぐようですが、「ハイスバイト(ホルダあり)」は上から見ると刃は長方形で、この現象は避けられません。

ですから、数mm切り込んだら一度刃を戻し、0.5mm~1mm程度刃をずらして切り込み、先ほどの切り込みを数mm超えたらまた刃を戻し、と2列の重なった切り込みを左右交互に進めるとよいでしょう。

削り方。

①材料の固定の通りに切削対象物を固定したら、突っ切りバイトを刃物台にセットします。

ちなみに突っ切りを行う際は、回転センター等で材料の芯を押すことはできません。突っ切り完了直前に芯押し台の圧力に負けて材料が曲り危険です。

刃が材料に対して直角にセットされていることを確認したら、刃先を移動させてケガキ線脇に移動します。

電源を入れて切り込みを開始します。数mm切り込んだらいったん回転を止め、この数mmの溝を使用して突っ切り寸法が正しいかを確認しましょう。何度か繰り返して正しい位置が決まったら、そのまま突っ切りを敢行します。

では、実際の加工動画をご覧ください。

加工データは以下の通り。

| 材料 | 2017 24mm丸パイプ肉厚2mm |

|---|---|

| 使用刃物 | ハイス突っ切りバイト(ホルダあり) |

| 使用旋盤 | FL350E |

| 回転数 | 毎分500回転前後 |

できました。

突っ切りは確かに難しいですが、避けて通れないのも事実。

失敗を恐れず練習して、ぜひマスターしましょう!