いかすぜ。

完成したばかりのCNC旋盤を活用し、ステムシャフトの製作にトライしてみます。

えーとベースマシンは、ああ、APE100ですね。あ、エンジンは125に上げてある?すごいっすね、で組み合わせる足は・・・え??RS125?それって純レーサーでは・・・

これもバイク屋さん社長のひとことからはじまった。

「Kow、APEのステムシャフトって作れるかな?」

はいはい、もちろんOKですよ!いつもお世話になっていますから、それくらいお安い御用です。今回はAPE100とRS125ぞれぞれのトリプルツリーとトップブリッジをお預かりして帰ります。いつもどおり自宅にて検討。

比較。

うーんしかし比べるのが間違ってるくらいの作りの差、APEのトップブリッジなんて鉄板打ち抜きですよ。

恐ろしいまでの剛性アップは間違いなし!(フレームはどうなるのかしら)

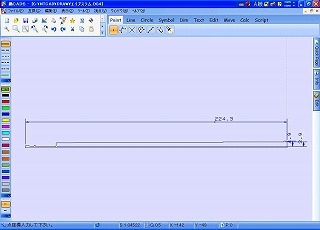

お絵かき。

いつもどおりCAD&CAMを使用して図面を引き、切削パスを作成します。

別コンテンツでご紹介させて頂きました「ダイスホルダ」の作成方法とまったく同一手法を採用しています(これしかできない)。

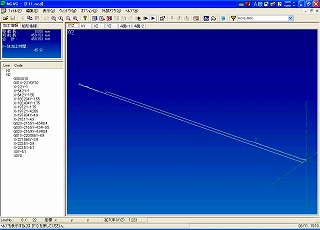

周回パス。

ただしこいつは長い、224mmくらいあります。このサイズが私の所有旋盤FL350Eの事実上の限界となります。しかし最近のマシンはステムシャフトが太く短い傾向がありますから、ひょっとしたら大型のステムシャフトも製作可能なのかもしれません。

この周回軌道、1周でおよそ25分掛かります。

材料。

さて、切削パスができたら早速切削です。

使用する材料は7N01の35mm丸棒。ふ、太いっ!

7N01は実は溶接材料なのですが、高強度のアルミ(ジュラ)のなかでは比較的腐食に強いという特性があり、実はステムシャフトに最適・・・ということではなく、なぜか手元に転がっていたから採用致しました。

セット。Ready?

バンドソーで適切な長さに切断し(ちなみに手ノコで切断したら、半日は掛かります)、旋盤に銜えます。

うーん、FL350Eだとこの太さの丸棒は逆爪でないと掴めません。芯押し台には回転センター。

切削中。

あとはCNCを起動、気長に気長に削ります。その時間およそ4時間・・・

切粉製造機。

着々と切粉が生産され続けます、ステムシャフトを製作しているのか切粉を生産しているのか、自分でもよくわからなくなります。

自問自答しつつ、こんな塊になるまで切粉ができた(?)その頃に。

注:CNC旋盤によるアルミ切削時の切粉、さすがの等速度切削で延々と繋がるのです。

荒削完了。

こんな感じで荒削りが完了します。