いざ削るその前に。

いざ、削ります。がその前に。

CNC切削を行うためには以下がそろっていることが前提です。

・制御用パソコン

・CNC基盤

・CNCマシン

ひとつずつ簡単に(ごく簡単に)解説します。

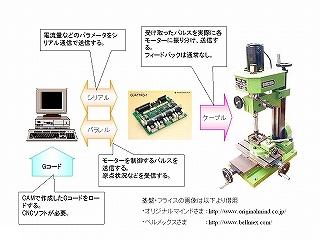

左にあげたのがシステム概要図です。小さくて見えにくいので下に大きい画像のリンクを用意しました。

さてさて、一番左にあるのが制御用パソコンです。ごく普通のパソコンでよい・・・どころか古いほうがよいくらいです(理由は後述します)。

そして真ん中にあるのがCNC基盤です。入出力インターフェースとステッピングモータードライブ用のチップを搭載しています。

最後に、右にあるのがCNCマシン(今回はフライス)です。各軸にステッピングモーターを搭載している以外は、通常のフライスとほとんど変わりません。

制御用パソコン。

では、制御用パソコンの説明から。

注:あくまでもチープに、フリーCNCソフトであるTurboCNCを使用する、という前提のお話です。また、本テキストはかなり内容ば古いため、ご参考としてご覧ください。まあ私は未だにこの構成で切っているわけですけどね!

さて。

制御用パソコンって普通のパソコンとなにが違うの?という疑問がありますが、原則としてなにも違いはありません。ただし以下の条件があります。

・パラレルポート、シリアルポートを装備していること

制御用パソコンはCNC基盤と接続しないといけません(当然ですね)。たいていのCNC基盤はパラメータ設定用にシリアルポート、ステッピングモーター駆動パルス受信用にパラレルポートを搭載しています。ということは、その受け口をパソコンが持っていないといけないのです。ないと接続できません。されどたかがポートと侮るなかれ、最近のスリムでおっしゃれーな(?)パソコンはシリアル・パラレルポートなんて装備されていないのです!PCカードでパラレルポートを増設できるものもありますがこれが高価で、とても手が出ません(というか古いパソコン買えるくらいの金額)。

・CNCソフトウエアを搭載していること

前の章で作成したGコードを動かすにはそれ専用のアプリケーションが必要です。たとえばMach(マッハ?マック?)とか、TurboCNCとか・・・私はTurboCNCを愛用しています。

なぜ今どきDOSのソフトを??ちゃんと理由があるのです。

私がCNCソフトウエアとしてTurboCNCを選択する理由は以下のとおりです。

・古いマシンでも動く。

なんたってDOSで稼動するソフトですから、およそDOSV規格のパソコンの形をしているものであればなんでも動きます(メモリなんて32Mとか)。そして、古いマシンは中古・リサイクルショップできわめて安価に手に入れることができます。また、古いマシンはシリアル・パラレルポートが付いているのです。これは重要。

・フリーウエアである

タダです。無料です。お金を掛けずに何千ステップでもGコードを処理することができます。

とはいえ長所短所ありまして、お勧めいたしかねる点は以下です。

・英語環境でしか動かない。

まあ、これはDOS画面で"US"と叩けばいいだけです。ただし画面表示がすべて英語のみなのです。マニュアルももちろん英語。

・キーボード主体のインターフェースがつらい。

WinなどのGUIに慣れている方にはちょいととっつきづらいかも知れません。でもまあ、なれちゃえば大丈夫ですけどね。

と、いうことで一番チープにやりたかった私は、格安マシン&TurboCNCと相成りました。

なになに?

「俺、手持ちのマシンはポートもちゃんと付いてるWinだしそれなりにハイスペックだから、Machを使うぜ!」

お引止めは致しませんが、その自慢の愛機を切粉だらけの工作室に置く気になりますか?

ちなみに。

行解釈のアルゴリズムの関係で、Machに対しTurboCNCは処理速度、仕上がりが劣るという見解があります。

否定は致しませんが、私のレベルではTurboCNCの処理速度、仕上がりでまったく不自由はありません。一応、使ったものの感想として。

CNC基盤。

次、CNC基盤。

私は「オリジナルマインド」さんの「QUATTRO-1」を使用しています。もう廃盤みたい。後継機が出ていますからどうぞそちらを。

いろいろな基盤が発売されていますし、また自作される方もいらっしゃるようです。私の選定ポイントは「マイクロステップ」という制御ができるか否か、でした。これはステッピングモーターのワンステップあたりの角度を小さくできる(最小1/16)ものであり、円弧切削のときに重要になる、と思います。とはいえ、マイクロステップ制御の無い基盤を使用して作られたすばらしい作品もありますから、あまりこだわる必要はないかも。

いずれにせよ、稼動実績の多い基盤を使用するとよろしいのかな、と思います。

先輩方にお世話になる必要があります。いろいろ質問しないと立ち上げられませんよこいつは・・・必要なケーブル類も基盤とあわせて買ってしまいましょう。

CNCマシン。

最後にCNCマシン。

これはもうお好み次第、オリジナルマインドさんからキットを買うか、私のようにマイクロフライスを改造するか、「旋盤で作る天体機材」のロックヒルさんのようにフライスマシンそのものからスクラッチするか(!)、お好み次第です。

さあ、3つそろった構成要素を各ケーブルでつなぎ、基盤の立ち上げとCNCソフトウエアのの立ち上げ・初期設定を行えば、いよいよ切削です!

基盤とCNCソフトウエアの立ち上げはモノにより作業が異なるため、ここでは割愛いたします。それぞれのマニュアルに従ってください(決して手を抜いてるわけじゃないのですホントですって)。

いよいよ、削ります。

今までの工程で

・Gコード

・インフラ

がそろいました。ココまでくれば、後はもう切削するだけです。

切削は以下のステップで行います。

1)材料の据え付け

2)切削

これだけです。ついにココまで来ました。泣いてもいいよ。

材料の据え付け。

では、早速材料の据え付けから。

とはいいつつ、通常のフライスを使ったことがある方ならば、いつもどおりに据え付ければOKです。

ココではCNCならでは(というかこのサイトならでは)の箇所のみご説明しましょう。通常のフライスとCNCフライスの材料据え付けに違いがあるとすれば、それは原点出しです。限られた材料は大事に使いたいわけですから、端っこからきちんと削りたいですよね。

こんなときにはコレ、CAD図面原寸印刷!(好きです)

原点位置がわかるような図面を原寸で印刷します。これをハサミで切り、据え付けが終わった材料に重ねます。後はエンドミルの中心を紙上の原点に合わせればOK。なーんだというようなことですが、コレを行うまではエンドミルがクランプに衝突したり、材料からはみ出たり・・・視覚的にエンドミルの動きを抑えられますから、安心感があります。

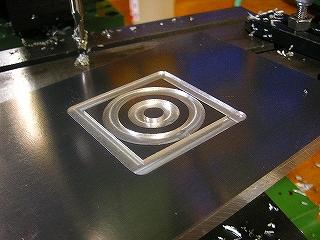

ぜひお試しを。大きいパーツの切削時に有効です。写真のケースでは、ベアリング穴の真下、ボルト穴の真左に原点を想定しています。

そして手動でZ軸を下ろします。ルーペで材料とエンドミルが接触する瞬間を維持(便利なツールがあるようですが、私は持っていないのです)。ここで忘れずにCNCソフトを操作し、各座標を原点に。

ファイナルチェック。

GコードをCNCソフトウエアにロードし(ソフトウエアによって操作は異なりますからマニュアルを参照してください)改めて各部をチェック。

・材料はしっかりクランプされているか?

もう一度各ナットを確認します。

・逆に締め過ぎていないか?

Jogモードで各軸を動かしてみてください。締め過ぎるとテーブルがたわみ動きが渋くなり、脱調します。

・カップリングのイモネジは緩んでいないか?

バックラッシュが異常に出ます。

・クイルは固定されているか?

切削されず泣きます。

・各軸の座標は0.0になっているか?

実行直後にとんでもない位置へテーブルが移動します。

・制御用パソコンはACアダプタでつながっているか?

途中でバッテリが切れたら泣くに泣けません。

以上すべて経験者です(あっはっは)。

OKならば、少し切削油を垂らして決意の実行!スピンドル回すの忘れないで!(もちろんそれも経験した!期待を裏切らない俺!)