ダブルベアリング。

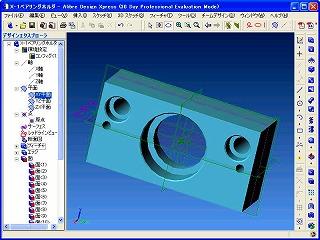

次はベアリングホルダ。

せっかくボールネジを採用し台形ネジに比べてバックラッシュを削減させても、その取り付けにガタがあっては意味がありません。現行バージョンでは1つのベアリングにあえてスラスト荷重を受け止めさせ、発生したバックラッシュ(0.1~0.2mm)をTurboCNCに吸収させていました。

この割り切りにより構造を簡略化させる効果がありましたが、ベアリングの構造、磨耗・変形によりバックラッシュが存在すること、そして少しずつ増えることは避けられません。

今回はここを改良します。2つのベアリングを組み合わせ、常にナットで向かい合わせにテンションをかけます。ベアリングの磨耗により緩みが発生したら、このナットを少し締め付けることで緩みを取り除くことができるのです。

・・・偉そうに言っていますが、当然といえば当然の機構。CNCフライスの先輩諸氏は多数の方がこのダブルベアリング方式を採用しています。

私も遅ればせながら。

材料切り出し。

バンドソーで切り出したSS400磨き棒をバイスにセットします。

アルミ合金2017Sという材料がありまして、オートバイの改造ではポピュラーな部材です。実は(?)2017SのほうがSS400(つまりいわゆる鉄)よりも強度があり、切削性が良好で使いやすいのです(かなり高価ですが)。

実際、私も2017Sを多用するのですが今回はあえてSS400に材料を絞っています。これは難しい材料を使用し、腕の向上と機械のアラ出しを行うためなのでした。

SS400を加工しにくいなんて言ったら笑われちゃいますね。

端面切り。

ちょっとだけ向上した剛性とよい刃物(モノタロウオリジナル超硬エンドミルシャープタイプ)のおかげで、25mmの厚みを側刃で一発切り!

(切り込み0.1mmですが)

ピカピカ。

そして仕上がりはこのように。

見た目多少の溝が見えますが、指で触るとほとんどツルツル、光を当てるとこれくらい輝きます。

Z軸を強化したといっても単に2型のポールを流用しただけですから(スイング機能をオミットしています)、今X-1を入手したら誰でも?この輝きを手にできるわけです。今X-1は3型(Zポールが太くなりアリ溝幅が広くなっている)でロングテーブルも標準装備されているモデルがあります。

モーターはともかく本体スペックはスイング機構が付いているX-2を超えているのでは?とすら思います(個人的感想に付き取り扱い注意)。

青ニス。

出来上がったブロックに青ニスを拭きつけ、慎重にケガき・・・。

大径穴掘り。

4爪インディペンデンスチャックに銜え、ベアリング穴を開けます。

キチキチの精度での圧入を実現したい、このために4爪インディペンデンスチャックを購入しました。

「バ、バックラッシュが無ければフライスで加工できるはずなのに!少佐ァーーー!助けてくださいっっ!!!」

「済まない・・・残念だが台形ネジのX-1には精密なベアリング穴を開ける能力はない。しかしこのコスト、無駄ではないぞ・・・。」

(なんだコレ)

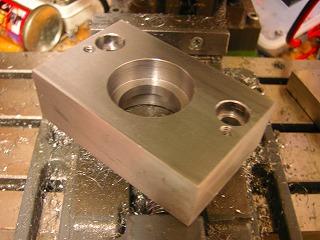

削りあがり。

延々とベアリングホルダにベアリング穴を掘り続け、出来たのがコレです。

途中、1回トンボして裏を削りこんでいますが、振れを0.01mm以下まで追い込んだので(これが出来なきゃ4つ爪インディペンデントチャックを買った意味がない)恐らく私としてはパーフェクトに近い精度が出せたのではと思うのですが・・・

いつもどおり、沈め穴もフライス盤でCNC加工しています。