調整。

これで完成!!とはいかないのがこの世界。

カスタムバイクもそうなのですが、実は「組みあがってからがスタート」なのです。組みあがった状態は単に「動く」だけであり(これはこれで大事なことですが)「快適に動く」ためには各部の調整が必須となります。作るために費やした時間と同等かそれ以上時間を掛けるべき作業です。

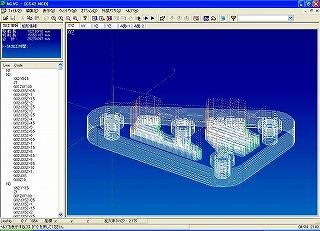

キャリパーサポートのデザインと設計、Gコード化は既に完了しています。およそ1時間30分程度の稼働となるこのプログラムを、カラで何度も何度も回しながら様子を見ます。

次回は簡単な円や正方形の実切削(ついに切り粉が出る~)、それを計測して各部の調整、その後いよいよ。。。

乞うご期待っ!(一番期待しちゃってるのは私ですが!)

バックラッシュ測定。

今日は比較的時間が取れますので、試験切削に専念しデータをできる収集し、今後の加工に生かします。

まずバックラッシュを調整します。画像のようにデジタルノギス(極めて怪しい外国製ですが、数字は正しい模様)をクロステーブルに装着し、ぐりぐり動かしつつバックラッシュを測定します。私のX-1CNCの場合、ベアリングのスラスト遊びがそのままバックラッシュとなります。計測の結果、X軸Y軸ともに0.10mmとのこと。

このバックラッシュはTurboCNC上で吸収します。

試験切削。

では、試験切削に入ります。

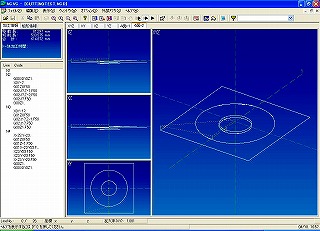

用意した図形はこのようなものです。円を2つと正方形を1つ描画します。円はヘリカル切削で小さいほうを2mmの深さ、大きいほうは1mmの深さに掘り込みます。正方形は大きい円に外接するように切削します。

どれくらいの精度で正方形と円が接するか、これは見ものです。

・・・実行!

ではでは気合を入れて「F6、&Enter」!(TurboCNCの実行命令)。の前に。

・座標はXYZともに0.0.0になっている?

・各部カップリングの止めネジはしっかり締まっている?

・スピンドルの上下レバーは固定してある?

・部材はしっかり固定されている?

以上、一通り私は失敗しました(やれやれ)。すべてOKなら、GOGO!ちゅいーーーん!

あれあれ?

すげえすげえ勝手に削れてくよ・・・うわあ、きれいに円を描くもんだなあ・・・おお、今のくいくいっ!はバックラッシュ調整だな?うーん快適快適・・・

アレ?アレ?アレアレあれあらららうあああーーーー!!エスケープえすけーgほあいおんg「

暴走。

ぼ、暴走?!制御できません!(エヴァ?)。Gコードを手でいじったのが災いした様子です。これをプログラミング業界では「弄り壊し」と申します。

余談です。部材の上部に空いている穴、これは28mmのベアリング穴(次のパートで開けるものです)を、ドリルとフライカッターで開けようとした痕跡です。当然うまく行くはずもなく、諦めてしまいました。

これが、この穴こそがX-1CNC化決断のきっかけだったのです。

リトライ。

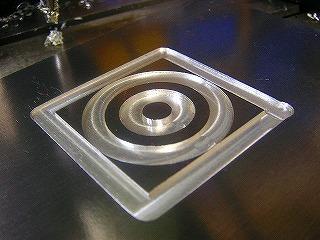

気を取り直してGコード修正。何度も確認して再度実行。・・・今度はうまく行った様子です!

ふーーーーーっ、やっとやっとやっとここまできたか。しばし放心。

大、成功!

フライス目がきれいに刻まれています。やはり等速度での送りが効いていますね。バックラッシュ調整もうまく行っている様子、円がきれいに描かれています。正方形との接し具合も申し分なし。正方形の右角、2枚歯のエンドミルが垂直に掘りこむところでグラグラっとマシンが「よじれ」、少し溝が大きくなっています。剛性の高いマシンではこんなことはないのでしょう。

こんなの手作業じゃ絶対削れない。CNC化してよかった!パチパチパチパチパチパチ・・・・・・(工作室に響く孤独な自画自賛)