なんでこんなものが必要になったかというとですね・・・

オートバイに乗らない人にはさっぱりわからないと思いますが・・・(スミマセン)

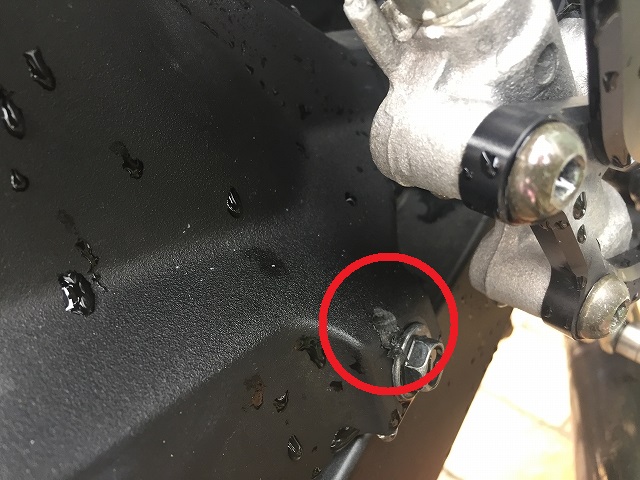

この写真は、バイクの右側ステップの後端部の写真です。

なにが起きているかというと、右に転倒したときに(その時に実は右鎖骨を骨折しています)ステップ(足を乗せるところ)を路面に強打してしまい、フレームごとひん曲がってステップ基部のプレートが内側に入ってしまった図、です。

ステッププレートが内側に入った結果、スイングアームという後ろのタイヤを支えかつ上下に動くアームとステッププレートが干渉してしまいました。

こうなると、後ろのサスペンションが充分に動かず、特にもっともサスペンションに仕事をしてほしいいわゆる「フルボトム付近」での動きが阻害されてしまい非常に危険なんです。

まあ、その状態でレース1本出ちゃってるわけですがw

とにかくステッププレートを正しい位置に出さないといけません。本来であれば曲がったフレームを引っ張り出せばいいのですがスチールとは言いながらフレームはかなり固く、多少叩いてもびくともしません。

また、へんな叩き方をしてはフレームにダメージを与えてしまいます。

ということで、テーパーシムを作って「斜めの隙間」を作り出しましょう。ボルト穴が上下2つありますから、びしっと角度がでたテーパーシムを2つ、量産することが今回の加工のポイントです。

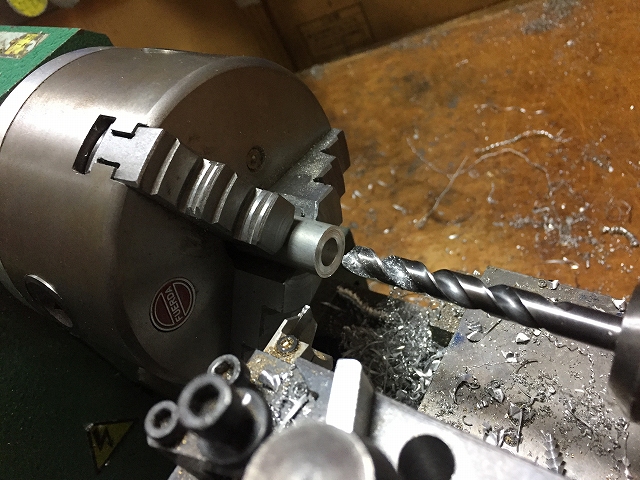

15mmの2017丸棒に、ボルト通し穴を開けます。

今回は図面もなにも書きません。

手持ちの201715㎜丸棒を使用します。

まずは旋盤で中央に8㎜の通し穴をあけます。大抵の工業製品では、8mmボルトの通し穴は8.5mmで開けられていますが、まあ8mmOKです。

簡単な作業ですね。「ミニ旋盤を使おう ②穴あけ加工(芯穴加工)」をご参考にどうぞ。

フライスに移動して、端面を斜めに削ります。

次にフライスに作業場を移します。

テーブル上に浮き上がり防止バイスを固定します。ちなみにこの浮き上がり防止バイスは「浮き上がり防止バイスを作ってみようぜっ!」で自作したものです。もう10年近く使っていますが、未だ現役バリバリです(笑)。

この浮き上がり防止バイスは、テーブルのY軸に対して角度をつけてセットされています。

この角度がテーパー角になります。

この状態で、先ほどボルト通し穴をあけた端面をさらいます。

好みの厚さに突っ切ります。

また作業場を旋盤に移します。

端面をテーパー加工した丸棒を旋盤に咥え、好みの厚さに突っ切ります。

作業は「ミニ旋盤を使おう ⑤突っ切り」にご紹介したとおりです。

キレのよい突っ切りバイトを使用し、慎重に作業すれば難しいことは何もありません。

完成です。

あとはフライス盤に固定した「浮き上がり防止バイス」の位置を変えずに、同じ作業を繰り返すだけで、ピタリとテーパーのそろったシムを作ることができます。

今回は2つ、作りました。

いかがでしょう、簡単ですよね?フライスと旋盤さえ手元にあれば、こんな小物も簡単にあっという間に、かつ精密に作ることができます。

あとはこのシムをバイクのステップに挟み込んで作業完了、です!接触していた箇所も適切な隙間ができました。

これで次回レースも完璧?ですね?