フライス盤を安く自作するための構想

もしあなたがふんだんに使えるお小遣いをお持ちの方であれば、自由に作りたいサイズのフライス盤を設計し、作ればOKです。

ただ、私を含め可処分所得がそれなりの方は「工夫」が必要です。

フライス盤を自作する解説サイトは山ほどありますので、ここでは私が頭を悩ませたあたりのことをまとめます。出来上がったフライス盤に求めることは以下の通りです。

- 実用上問題のない精度が出ていること

- 脱調を可能な限り回避すること

- 十分な加工サイズが確保されていること

- 容易な整備性が確保されていること

実用上問題のない精度が出ていること

狙う精度はあくまでもそれなり、「オートバイのパーツを削り出したときに実用となる精度が出て、かつ見た目がそれなりであること」です。ここにこだわるとあとで述べる調達するパーツのお値段が倍々ゲームで増えていきます・・・。躊躇なくボールねじ1本に5万円とか出せる方は、私にかまわずどんどん上を狙ってください(笑

具体的には精度としてプラスマイナス0.05mm未満が出れば、実用上は全く問題なしと判断しています。ここは異論もあるかと思うところですが、実際私の用途ではその程度で十分です。

脱調を可能な限り回避すること

とにかく「使えるフライス盤」が欲しいので、最も時間とやる気を消費する「脱調」は避けたいです。従ってテーブルのスライド機構は「リニアガイド」、送り機構は「ボールねじ」に必然的に決まります。

ただ一つ問題が発生します。この構成だとCNCとして動かすにはおそらく最強の組み合わせ、以上なまでにスムース・ローフリクションなテーブルを容易に作ることができますが、逆にステッピングモーターに電流を食わせていない状態だと切削ができません。

具体的には切削抵抗に負けてテーブルが動いてしまいます。もし、自作するフライス盤をCNCではなく手加工でも使うことを考えているのであれば適切なブレーキ機構を検討する必要があります。

ちなみに私はほぼ100%CNCで加工しているため、ブレーキ機構は構成していません。

十分な加工サイズが確保されていること

これも大切ですね、たいていの場合フライス盤の自作を決心するきっかけは「加工範囲の拡大」でしょうから。

あとで解説しますが、Garage Builder YusaのYUSAさんが発明された「アルミベーシックフレームを使用したテーブル」を採用することにより、大きなテーブルは容易に実現できます。従って思うままのサイズを「おおまかに」想定しておきましょう。

「おおまか」である理由はあとで説明します。

容易な整備性が確保されていること

これは意外と見落としがちですが、大切なことです。

簡単に言えば「あちこちのボルト・調整ネジ・グリスニップルに容易にアクセスできること」をさします。

何しろ自作フライス盤ですから、組みあがった後には使いながらの微調整が必要です(アジャイル開発?)。場合によっては構造体のボルトをいったん緩め、隙間にフィラーテープなどを挟み込んで傾きを調整するなんて作業も発生するでしょう。

このときに、「このボルトにアクセスするためにはこっちのボルトを緩めてこのプレートを外して・・・」などとしていては手間もかかりますし全体精度が維持できません。また、ボルトは必ず緩みます。できるだけすべてのボルト・調整ネジ・グリスニップルには左右そして上からアクセスできるように作るべきです。

全体構成を考えるうえで必要な構想はこのくらいでしょうか。

部品構成の考え方と調達方法

フライス盤を自作するにあたり、調達する部品と調達のツボをまとめます。

先人(すでにフライス盤を自作されている方)の方々のご意見、情報をかなり多く採用させて頂いております。厚くお礼を申し上げるとともに、勝手な流用に問題がある場合は遠慮なくお申し出頂ければ訂正・削除致します。

ベース

フライス盤のベースは

- 十分な剛性

- 十分な精度(平面度)

- 十分な重さ

が必要です。X軸はそのままベース部に構築されますのでベース部の剛性が足りなくては全体剛性は確保できませんし、ここがゆがんでいては正確に移動するテーブルは構築できません。

そして重さも必要です。テーブルが左右に動いたときにバランスを崩すようでは危険すぎます。

これらの条件を最も容易に解決するのが、これまたGarage Builder YusaのYUSAさんも使用されている「定盤」の流用です。

定盤は言うに及ばず上面の平面度は折り紙付きですし、素材も鋳鉄なので剛性も重さも十分。そしてサイズも豊富です。

私は30cm×40cmのものを、知人から譲り受けて使用しました。新品を購入するとかなりのお値段がしますが、ヤフーオークション等で検索すると手ごろなサイズの定盤が手ごろなお値段で出品されています。多少表面にさびが出ていてもオイルストーンで磨くことでかなりキレイになりますし、多少の傷や穴が開いている(こういう定盤が格安で出品されている)ものでも自作フライス盤のベースとしては十分使えます。

テーブルの擦動機構

テーブルの擦動機構は、一般的には

- アリ溝

- リニアガイド

の2択となります。が、フライス盤の自作を考えると「リニアガイド」一択となります。

アリ溝の加工は相手が鋳鉄であればアリ溝カッターを使用してなんとか加工できないこともありませんが、その難易度はかなり高いです。さらに、アリ溝を切るにはフライス盤が必要で、ということはこれから作るフライス盤は現在持っているフライス盤よりも「小さく」なってしまいます。

リニアガイドも新品は恐ろしい値段がしますので、これもヤフーオークションで物色しましょう。恐らくリニアガイドは定期交換部品と思われ、多数の中古リニアガイドが手ごろな値段で多数出品されています。

このとき、「構想」で検討したテーブル移動量に近しいリニアガイド、それもTHKなどの信頼できるメーカーのものをチョイスします。

ここで購入したリニアガイドの寸法に「合わせて」、各部の設計を行います。

注意!中華製リニアガイドはNG

最近の3Dプリンタブームの影響か、Amazon等で中華製リニアガイドが格安で販売されています。が、どうやらボールねじと比べて中華製にリアガイドは品質がよろしくないらしくガタが見受けられるとの情報がありました。ここにガタが出ると台無しなので、必ず信頼できるメーカーの中古品を利用します。

リニアガイドは一度組付けると交換は大変なので、その意味でも可能な範囲で「精度よくゴツいもの」を選ぶことをお勧めします。

テーブルの送り機構

テーブルの送り機構は、一般的には

- 台形ねじ

- ボールねじ

の2択となります。で、もし

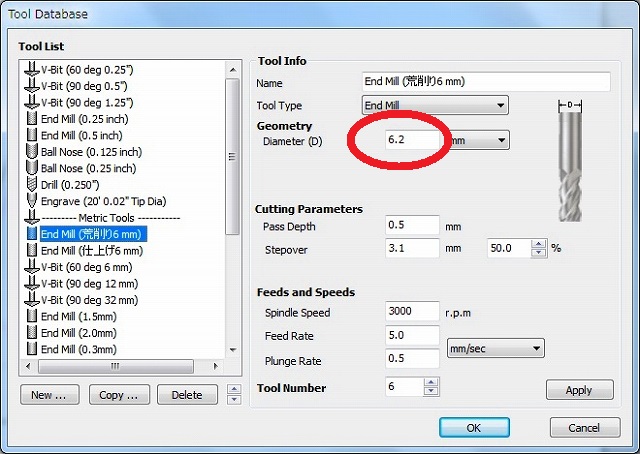

荒削り用のエンドミルを設定する

CAMソフトの「ツール設定機能」を使用して、「荒削り用エンドミル」を作ります。

具体的には、

・エンドミルの太さをプラス0.2mmとする

・それ以外は通常のエンドミルと同じ設定

となります。Cut2Dを使用するならば、6mmスクエアエンドミルの荒削り用設定は以下の通りです。

6.2mmのエンドミルを使用するように設定しますが、実際に使用するのは6mmのエンドミルです!

CAMソフトには6.2mmのエンドミルを使用するように思わせておいて、実際には6mmのエンドミルを使います。これによって、切削パスは通常の6mmエンドミル使用時よりも「0.1mm外側にオフセット」され、結果0.1mm大きい部品が加工されるのです。

この0.1mmが、仕上げシロになります。

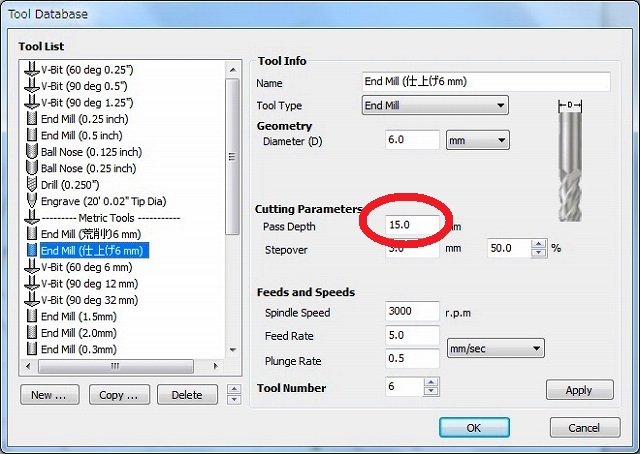

仕上げ削り用のエンドミルを設定する

同様に、CAMソフトの「ツール設定機能」を使用して、「仕上げ削り用エンドミル」を作ります。

具体的には、

・1回のZ軸方向の切り込みを15mmとする。

・それ以外は通常のエンドミルと同じ設定

となります。Cut2Dを使用するならば、6mmスクエアエンドミルの仕上げ削り用設定は以下の通りです。

先ほどの「荒削り」によって0.1mmほど大きい部品が作成されています。

今度は正しく6mmのエンドミルを6mmのパスに添って走らせることで、かつZ軸の切り込みを15mmとすることで、0.1mmの仕上げシロを1回のカットで切り上げます。

結果、非常に美しい面が作られます。

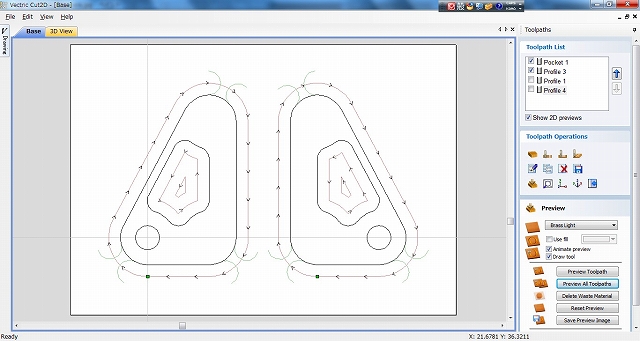

荒削りパスの作成する

では、荒削りのパスを作成します。

とはいえ面倒なことはなく、「趣味のCAM 基本的な使い方」のとおり、普通に

- 中央部の肉抜き加工

- 外形のくりぬき加工

を行うだけです。

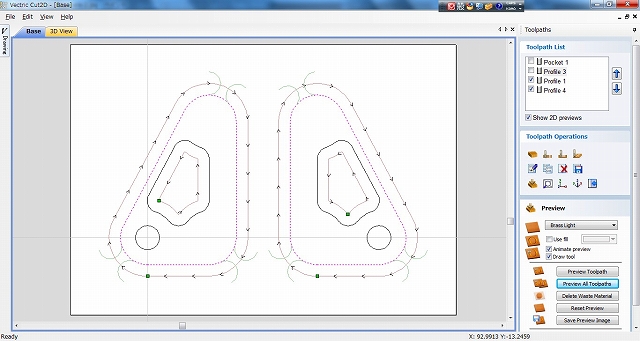

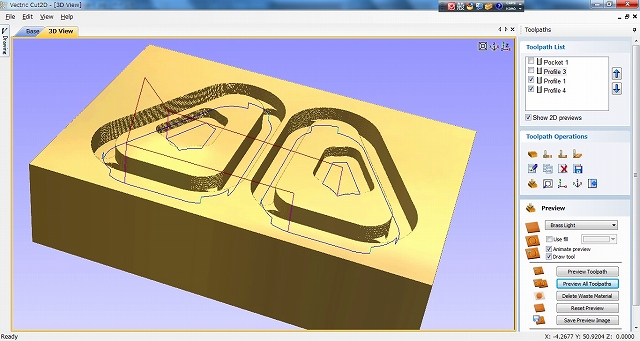

ただし、エンドミルは荒削り用として設定したものを使います。パスはこんな感じになります。それぞれ2D、3Dで表示したものです。

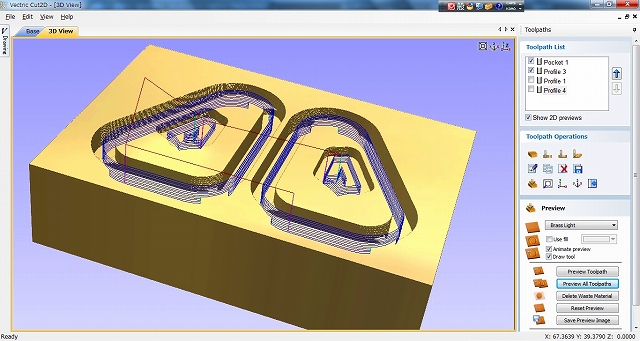

仕上げ削りのパスを作成する

次に、仕上げ削りのパスを作成します。

外形を削る際は先の荒削りとまったく同じ方法でOKです。ただし、エンドミルは「仕上げ削り用エンドミル」を選択します。

ポケット加工の際だけは要注意、ポケットではなくその図形の「内形」を削るプロフィール加工を行います。

エンドミルの設定で切り込みを15mmとしていますから、1回だけのパスになっていることがお分かり頂けますでしょうか。

そして、見た目ではわかりませんが、荒削りよりも0.1mmだけ、材料側を通るパスとなっているのです。

切削を行う

とはいっても、やることは簡単です。

- 6mmスクエアエンドミルを使用して、荒削り用のパスを流す。

→6.2mm用のパスに6mmスクエアエンドミルを乗せることで、0.1mm大きい部品が削られる。

- 同じく6mmスクエアエンドミルを使用して、仕上げ削り用のパスを流す。

→0.1mmの厚みで部品の外形を1回削られる

となります。

仕上げ削りは各パスを1週しかしませんから、数分で終わります。

切削完了

いかがでしょう?大きめの画像にしました。これでだいたい実物の1.5倍くらいの大きさとなります。

鏡面、というには大げさですが、比較的スムースな外形が削り出されていることがお分かりになりますでしょうか。

これなら、ベルトサンダーなどかけなくてもこのまま使用できる見栄えですね。

バリを取り除く

バリを取って完成です。

ほんの1時間弱の作業ですが、それなりのクオリティに仕上がったと思います。

そういえばものすごく久しぶりに自分の部品を削ったような。

纏めますと、

- CAM上で6.2mmのスクエアエンドミルを使う前提でパスを作り、そのパスを6mmのスクエアエンドミルで切ることで仕上げシロを0.1mm残す。

- 仕上げは0.1mmの薄さを側刃を使用し1発で切ることで美しい面を確保する

となります。

図面を作る手間は変わりませんし、切削時間の増加もわずかです。

ほんのちょっとの工夫でクオリティは大幅にあがります。ぜひ、お試しください。

完成、装着

まあ。取り付けると全く見えないんですけどね。

おしまい。