エンドミルの側刃を使って美しい切削面を得る方法

薄い板材を削るときであればまだしも、やはり厚みのある板材を切り出すときに気になるのが「側刃の切れ味」です。

CNCフライスを使用する際、1回あたりの掘り込みは0.5mm程度です。これを何度も何度も繰り返して削りますから、フライス盤の剛性が弱ければ0.5mmの地層が重なったような見栄えになることもありますし、また側刃が巻き上げた切粉でガタガタの面になってしまうことも多々あります。

こんな時、0.1mm程度の微小な量をエンドミルの側刃でさらって「仕上げ削り」することで、美しい面を作ることができます。

ガタガタの面を一皮むくようなイメージですね。しかも側面の高さを1発で切ることで、鏡面とはいいませんがモノが移るくらいの面になります。

では、具体的にはどうする?

一般的には

- 荒削り用の外形線(実際の外形より0.1mm小さく書く)

- 仕上げ削り用のパス(実際のサイズで書く)

を、図面を引く段階で別に用意してそれぞれのパスを作るようです。

しかしこれをやると図面が煩雑になり好ましくありません、0.1mm間隔で2つの外形線が並ぶなんて、メンテナンスしづらいですよね。

ということで、CAM側でこれらを制御する方法をご覧に入れます。

通常の図面を描画する

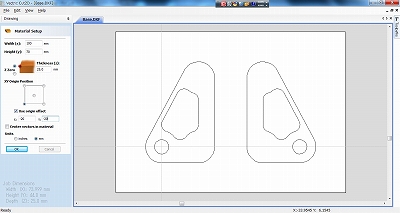

サンプルとして、ジュラルミン(2017)で構成した小さなプレートを作ります。

これは私のトレーラーのテールランプステーなのですが・・・テールランプを総LED化した際に、テールランプ(中華製格安)のサイズが合わず、ステーの新設が必要になりました。まあ、エーモンステーでもいいのですがここはプライベートカスタマーとしてやらねばなるまい、と。

肉抜きなどをして無駄にクオリティが高くなっております。

この形状を削る場合は、以下の3パスが必要となります。

- 中央部の肉抜き加工

- 外形のくりぬき加工

- 面取り加工

このあたりのパスの作成は基本通り、「趣味のCAM 基本的な使い方」の通りなのです。

では、ちょっとした工夫として、CAM側で

- 荒削り用エンドミル

- 仕上げ削り用エンドミル

の2つを登録します。

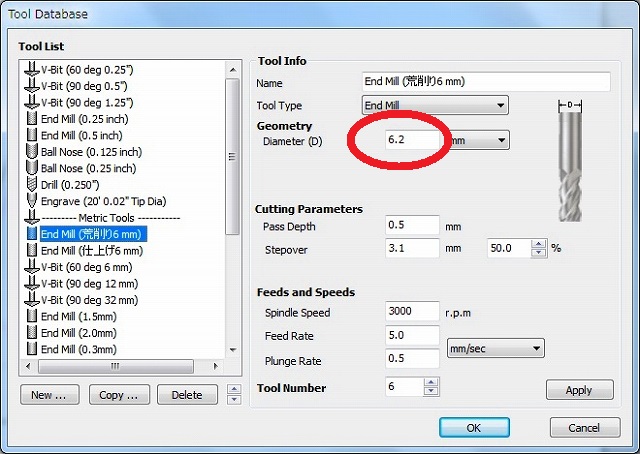

荒削り用のエンドミルを設定する

CAMソフトの「ツール設定機能」を使用して、「荒削り用エンドミル」を作ります。

具体的には、

・エンドミルの太さをプラス0.2mmとする

・それ以外は通常のエンドミルと同じ設定

となります。Cut2Dを使用するならば、6mmスクエアエンドミルの荒削り用設定は以下の通りです。

6.2mmのエンドミルを使用するように設定しますが、実際に使用するのは6mmのエンドミルです!

CAMソフトには6.2mmのエンドミルを使用するように思わせておいて、実際には6mmのエンドミルを使います。これによって、切削パスは通常の6mmエンドミル使用時よりも「0.1mm外側にオフセット」され、結果0.1mm大きい部品が加工されるのです。

この0.1mmが、仕上げシロになります。

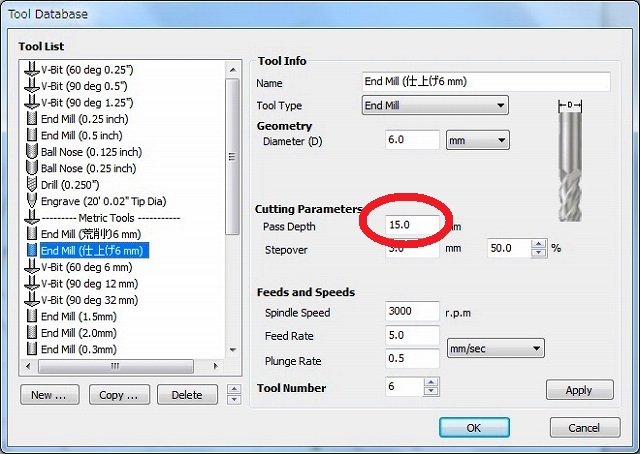

仕上げ削り用のエンドミルを設定する

同様に、CAMソフトの「ツール設定機能」を使用して、「仕上げ削り用エンドミル」を作ります。

具体的には、

・1回のZ軸方向の切り込みを15mmとする。

・それ以外は通常のエンドミルと同じ設定

となります。Cut2Dを使用するならば、6mmスクエアエンドミルの仕上げ削り用設定は以下の通りです。

先ほどの「荒削り」によって0.1mmほど大きい部品が作成されています。

今度は正しく6mmのエンドミルを6mmのパスに添って走らせることで、かつZ軸の切り込みを15mmとすることで、0.1mmの仕上げシロを1回のカットで切り上げます。

結果、非常に美しい面が作られます。

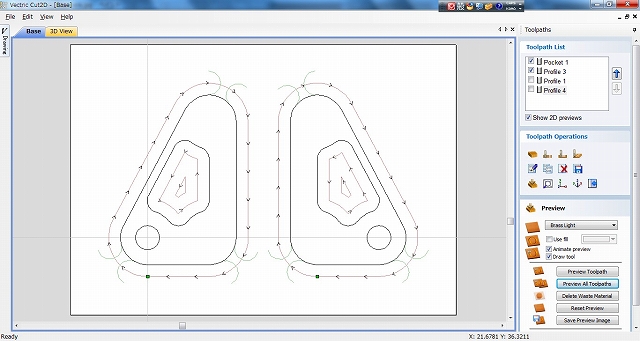

荒削りパスの作成する

では、荒削りのパスを作成します。

とはいえ面倒なことはなく、「趣味のCAM 基本的な使い方」のとおり、普通に

- 中央部の肉抜き加工

- 外形のくりぬき加工

を行うだけです。

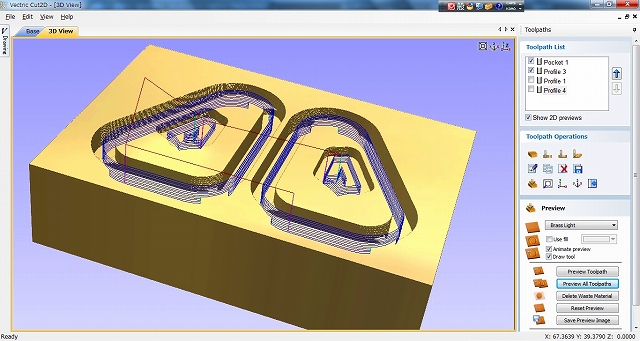

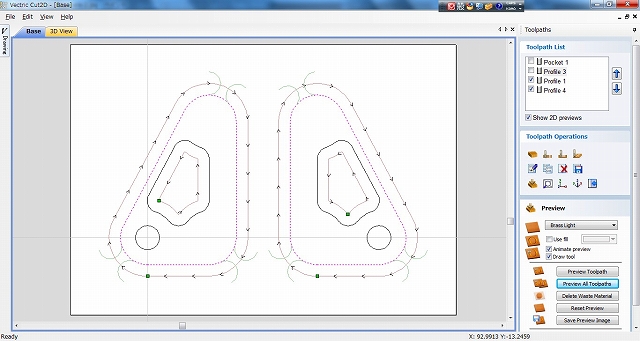

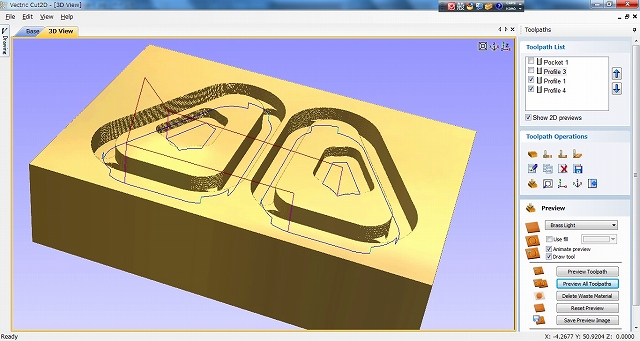

ただし、エンドミルは荒削り用として設定したものを使います。パスはこんな感じになります。それぞれ2D、3Dで表示したものです。

仕上げ削りのパスを作成する

次に、仕上げ削りのパスを作成します。

外形を削る際は先の荒削りとまったく同じ方法でOKです。ただし、エンドミルは「仕上げ削り用エンドミル」を選択します。

ポケット加工の際だけは要注意、ポケットではなくその図形の「内形」を削るプロフィール加工を行います。

エンドミルの設定で切り込みを15mmとしていますから、1回だけのパスになっていることがお分かり頂けますでしょうか。

そして、見た目ではわかりませんが、荒削りよりも0.1mmだけ、材料側を通るパスとなっているのです。

切削を行う

とはいっても、やることは簡単です。

- 6mmスクエアエンドミルを使用して、荒削り用のパスを流す。

→6.2mm用のパスに6mmスクエアエンドミルを乗せることで、0.1mm大きい部品が削られる。

- 同じく6mmスクエアエンドミルを使用して、仕上げ削り用のパスを流す。

→0.1mmの厚みで部品の外形を1回削られる

となります。

仕上げ削りは各パスを1週しかしませんから、数分で終わります。

切削完了

いかがでしょう?大きめの画像にしました。これでだいたい実物の1.5倍くらいの大きさとなります。

鏡面、というには大げさですが、比較的スムースな外形が削り出されていることがお分かりになりますでしょうか。

これなら、ベルトサンダーなどかけなくてもこのまま使用できる見栄えですね。

バリを取り除く

バリを取って完成です。

ほんの1時間弱の作業ですが、それなりのクオリティに仕上がったと思います。

そういえばものすごく久しぶりに自分の部品を削ったような。

纏めますと、

- CAM上で6.2mmのスクエアエンドミルを使う前提でパスを作り、そのパスを6mmのスクエアエンドミルで切ることで仕上げシロを0.1mm残す。

- 仕上げは0.1mmの薄さを側刃を使用し1発で切ることで美しい面を確保する

となります。

図面を作る手間は変わりませんし、切削時間の増加もわずかです。

ほんのちょっとの工夫でクオリティは大幅にあがります。ぜひ、お試しください。

完成、装着

まあ。取り付けると全く見えないんですけどね。

おしまい。