削ります。

X-1で切削します。

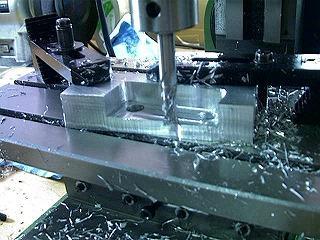

とりあえず沈め穴加工した「フロントフォーククランプ」を仕上げます。しかし難しい・・・しっかりとワークテーブルにセットして、慎重に平行を出して、エンドミルをおろして・・・このあたりのコツ(?)なんてものは後ほどまとめたいと思います。

とはいえこのX-1、なりは小さいながらも機能は一通りそろっている、調整を上手にしてうまく使いこなせば可能性は無限!

旋盤の3倍は手間がかかります。

使うエンドミルは2枚刃8mmで毎分2,000回転。恐らくもっと太いエンドミルのほうがイイみたい。また、側刃を使うなら4枚刃のが適しているものと思われます。

なぜ2枚刃かといえばもちろん私が2枚刃しか持ってないからでございます。ラフカット(ラフィング?)エンドミルも試してみたいですね。いやーしかしすごいなあ。こんな加工が自分で出来るなんて。

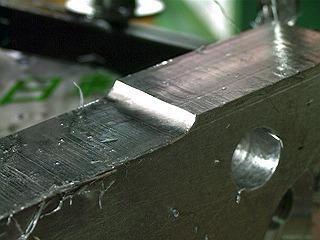

端面加工。

端面を切削します。

キャリパとの隙間はこのように逃げを作ります。このあたりはデザインのセンスが問われるのですが。

えぐり加工。

こんどはキャリパの取りつけ部です。

強度を確保するためにバスタブ状に切削します。こういうのはフライスマシンの独壇場ですね!X-1、これでこのお値段は格安だと思います。

えぐり加工完了。

とりあえずおおまかに切削完了・・・。

キャリパと組み合わせてみましょう。こんな感じ。

まずますかな?

バスタブスペースもきっちり決ってます!後は・・・

完成。

外形の切削です。うーむなかなかイイできだ。自分のためのパーツでないのが不思議だ(?)。

角を丸め、糸面を取り・・・楽しい作業です。さーて完成!またまた納品へGO!

納品。

装着中の図です。

また例によっていきつけのバイク屋さんにお邪魔します。今回も対象車両は社長さんの愛車、SDR。取りつけるとこんな感じ。

OK!

ヘッド面研と違い、今回はちゃんとカスタムしたように見えます!(してるんだってば)。

さてさてその効果は。

インプレッション。

オーナー曰く・・・

「もう 大分前に 生産が止まったマシンなのに思い通りの部品が思い通に取り付いた!ノーマルが不満だった訳ではないけど こうだったらいいのにとか ああだったらいいのにとか欲張って見るものだね 道具、部材 、知識が揃えばグレードアップしちゃうよね。 ただちょっと重たくなちゃった 後はちょっと予算と 工夫が必要かな」

鋭いブレーキングが生みだすこのバンク角!(なのか?)

さてさて、ご覧のように時間さえかければCNCなくてもキャリパーサポートの製作は十分に可能です。問題は強度面の検討ですよね・・・。ぜひ、チャレンジしてみてください。

この項、完了です!