腕が勝負!のミニ旋盤ですが、やはり精密に削るためには工夫が必要です。

ミニ旋盤を使うということは、やはり精密な金属加工を行いたい、という希望があるわけです。

どれくらいの精度が狙えるのでしょう?

いわゆるC2、C3系統と呼ばれる我々が手にしているミニ旋盤でも、工夫と努力次第で0.05mm程度の加工は十分に行うことができます。研磨(ホーニング)を組み合わせれば、0.02mm前後、つまり圧入等で求められる精度の加工だって可能です。

というわけで、精密な加工を行う工夫について、ご説明いたします。

その1、ハンドルのメモリを利用した加工

最も容易なのが、この「ハンドルのメモリを使用した加工」です。

恐らくほぼすべての旋盤には、ハンドルの根元にこの「メモリが刻まれたダイヤル」が用意されています。このダイヤルのメモリは送りねじのリードにあったメモリと数値がきざんであり、このひとメモリがたとえば日本仕様(ミリ仕様)の送りねじであれば、0.025mmを示しています。

つまり、加工の最中に微小な送りの調整を行うことができるわけです。

メリット

- 旋盤に付属しているので、費用が掛からない

- じゅうぶんな精度

デメリット

- バックラッシュを吸収できないため、行ったり来たりの加工がしにくい

- 短い距離の調整ならばまだしも、長い距離を送るときには使いにくい(メモリを数えきれない)

これらのデメリットは機構上避けられないとはいえ、かなり厄介です。

バックラッシュは機械によって異なります。各部の遊びなどによっても変わります、一定ではありません。したがってこの「ハンドルのメモリ」を使用した加工を行う場合は、常に一定方向(大抵、右から左)への一方方向での加工を行う必要があります。まあ、旋盤はそういうものといえばそうなのですが。

また、旋盤加工でも長ものの加工はしばしばあります。そういう時はメモリだけではなくハンドルの回転数を覚えておいて、「ハンドルの回転数×ねじのリード+動かしたメモリの数×1目盛りあたりの長さ」といった計算をしなくてはなりません。

その2、ダイヤルゲージを使用した加工

「ハンドルのメモリ」を使用した加工のデメリットの1つ、「バックラッシュを吸収してくれません」を解決してくれるのがこの「ダイアルゲージを使用した加工」です。

ダイヤルゲージ。

円形の文字盤と針の下に、測定子という、10㎜程度伸び縮みする棒が付いたものです。品質によってピンキリですが、安いものは数千円で購入できます。

この測定子は極めて精密に作られており、1/100mmの動きを検出し針に反映します。

ダイヤルゲージはマグネットスタンドという、関節を2つ持つ専用の台に取り付けて使用します。この「ダイヤルゲージ」と「マグネットスタンド」を組み合わせて刃物台の動きを見ましょう、というわけです。

マグネットスタンドを

- X軸を計測するなら、Y軸の台に

- Y軸を計測するなら、旋盤本体に

装着し、それぞれの軸に測定子を当てます。装着は磁石ですから容易です。この測定子は刃物台の動きをリニアに再現しますから、バックラッシュの影響を受けず常に正しい刃物の位置を表示します。

刃物台のアリ溝の調整をシビアに詰めておけば、極めて正確な加工を行うことができます。私もこの方法を多用しています。

メリット

- バックラッシュの影響を受けず、常に正しい刃物の位置を示す

- 最高クラスの精度

デメリット

- 測定子が10mm程度しか動かないため、長い距離を送ることができない

その3、DROを使用した加工

最高クラスの精密加工を行う「ダイヤルゲージ」ですが、それでも弱点があります。長い距離を計測できないということです。

その弱点をカバーするのが、専用のDROを使用した加工です。

DRO。

デジタルリードアウト、の略です。DROには2種類あり、直線的な動きで刃物台の移動を測定するタイプ(リニアタイプ)と、送りねじの回転を測定しそれを長さへ変化するタイプ(ロータリーエンコーダタイプ)があります。

今回ご紹介するのは後者であり、前者と比較して取り付けが容易です(前者は、恐らく専用品は販売されていないはずです。自作しなければなりません)。

メリット

- C2、C3の専用オプションとして作られているので取付が容易

- 長い距離の測定が可能

- じゅうぶんな精度

デメリット

- バックラッシュを吸収できないため、行ったり来たりの加工がしにくい

バックラッシュを吸収できないこと以外は「ハンドルのメモリ」と「ダイヤルゲージ」のいい所どりといった感じでしょうか。ただし構造上、DROを取り付ける前に比べてさらにバックラッシュは増えてしまいますので、慣れが必要です。

まあ、先にも書きましたが旋盤は片方(右から左)に削るのが当たり前で、そうやってバックラッシュを殺すものですから気にしなければ気になりません。

要は使い方次第です。

C2/C3専用DROキット

C2、C3(ちなみに私が愛用しているFL-350はC3系です)の専用DROのキットがこちらです。

一応?精密測定機械ですので、発砲スチロールの梱包材で丁寧に包まれた状態で手に入れることができます。

内容部品はこんな感じ。

X/Yの2軸用のDROユニット、それぞれの送りねじ、ハンドル取付用シャフト、ネジ類。あとは英語のマニュアル。

DROの取付け

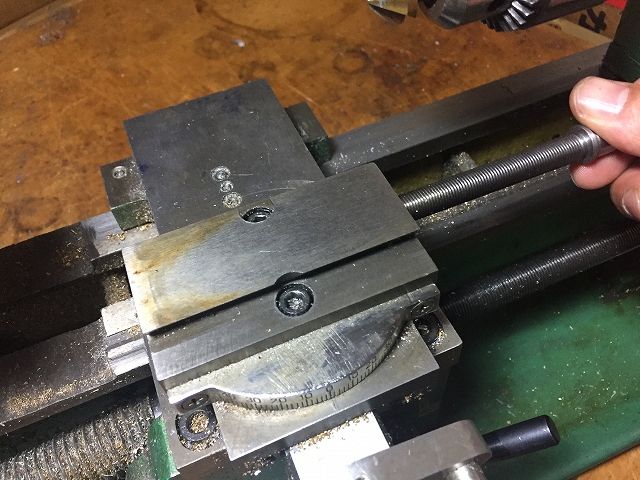

まず刃物台を外し、さらにノーマルの送りねじやガイド類を外します。

専用のガイドをいったんバラし、専用の送りねじを挟み込みます(Y軸の場合)。

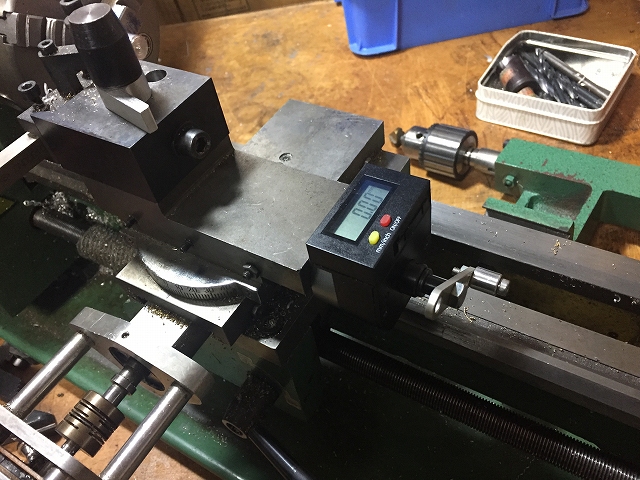

あとは刃物台にガイドとDROユニット、ハンドルを付けた後旋盤に戻すだけ。とても簡単です。

正味、2軸で15分程度の作業です。

なお、送りねじにはたっぷりとグリスを入れておきましょう。

操作

操作も簡単です、普通の旋盤作業となにも変わりません。

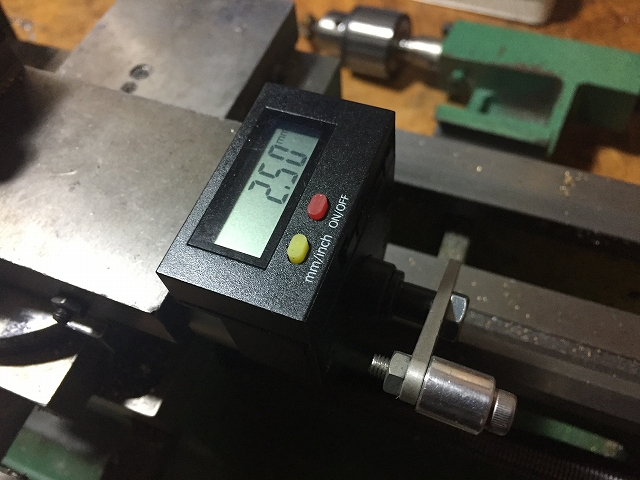

加工前に刃物を任意の場所に移動し赤いボタンを押してゼロリセットし、加工を行うだけです。

ちなみに赤いボタンを長押しすると電源のON/OFF、普通に押すとゼロリセットとなります。黄色いボタンでミリとインチを切り替えることができます。

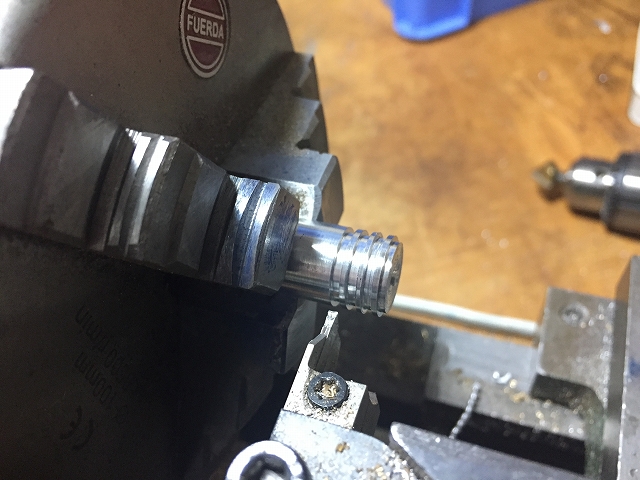

先にも書いたとおり、バックラッシュは吸収されません。ですから、ハンドルを回しすぎないように注意!丁寧に加工すれば、こんな均等の溝切りも容易です。

いかがでしょう。

このように、ちょっとした計測機器を入手して使いこなすことで、あなたの加工はワンランクもツーランクもアップします。

ぜひ、トライしてみてください。

ダイヤルゲージとマグネットスタンドはamazonで、C2/C3専用DROはアルファインダストリーズで入手可能です。