お絵かき。

まずはお絵かきから。

フリーウエアとしての旋盤用CAMを手に入れることはできませんでした。ソフトウエア(だけじゃないな、全てにだ!)お金をかけたくない私はちょっと自己流の工夫をして、旋盤CNCのためのGコード生成にチャレンジします。

ここで私見です。

特にコンピューターの世界において自己流の技法追求は決してほめられるものではありません。それは壮大なリソース(お金、手間、時間)の無駄遣いになります。あらゆる分野には先駆者がおり、その先駆者に従ってこそ最大の効果を求めることができます。本来は有償の旋盤用CAD/CAMを入手すべきであると、私は思います。

・・・でもまあ、趣味だからいいのさっ!

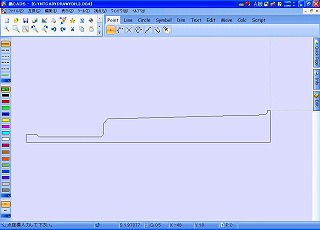

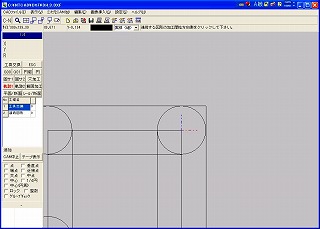

ということで、いつも愛用している鍋CADでダイスホルダの断面図を書いて見ましょう。

お絵かきのポイント。

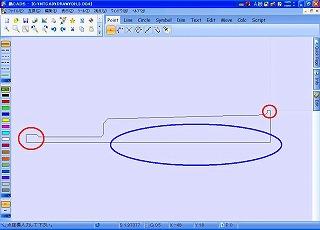

単なる断面(の半分)図ではありますが、3点ポイントがあります。

1:左右に3mm程度の「アプローチパス」をつける事。赤い楕円の箇所ですね。

2:切削パス以外に「復帰パス」をつけ、周回軌道とすること。青い楕円です。

3:周回軌道の右上の角を(0.4,0.4)にあわせること。なぜ(0,0)でなく差分が0.4mmかは後ほどご説明します(場合によって変わります)。

0.4mmの理由。

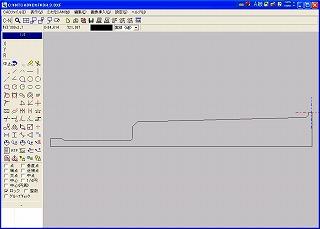

作成したCAD図面をDXF形式に保存し、いつもどおりNCエディタで読み込みます。

ちょっとお話が逸れますが、CNC旋盤を使用する際は「スローアウェイバイト」の使用が前提条件となります。通常の手切削であればハイスバイトでもまったく問題はないのですが、ハイスの手研ぎでは刃先の形状を正確に保つことが難しく、どんなに精密な数値制御をしても、結局切削寸法に狂いが発生します。スローアウェイバイト用のチップは刃の逃げ角から先端の丸め(先端R)まで規格化されています。これが重要です。

私が選択したチップはVBMW160404、つまり35度ひし形の逃げ5度の先端R(半径)0.4mm。

先ほどCADで周回軌道の右上の座標を(0.4,0.4)とした理由はここにあります。

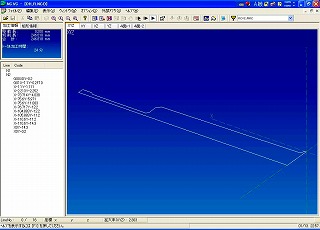

パス生成準備。

ではNCエディタにDXFファイルを読み込み、周回軌道の内側を切削するパスを作成します。

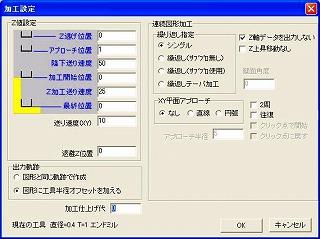

設定のポイント。

1:チップの先端Rの2倍をエンドミル直径とします。つまり直径0.8mmのエンドミルを使用ツールに設定します。

2:軌跡1を使用し、周回軌道の右上から反時計回りに周回するパスを作成します。

3:繰り返し指定は「シングル」、「Z軸データを出力しない」に設定します。

スタート地点。

周回軌道の右上を拡大したものです。

エンドミルの中心が、原点(0,0)にあることがわかると思います。

これが(0.4,0.4)の理由でした。

パス完成、Gコード生成。

パスはこのようになります。

Gコードを生成し、保存しておきます。

自己流全開プログラム!(飛ばしてお次へどうぞ!)

;**********************************************************

;プログラム名 CNC旋盤用雛形

;処理概要 仕上げパスをG92を利用して0.5mmずつ

; 切削対象に近づけながら荒削り、

; 仕上げは0.4mm+0.1mmの切削を行う。

; 仕上げパスはN0100へ記述。

;

; 20070105 Kow ADD

;

;**********************************************************

;**********************************************************

;変数定義

;**********************************************************

#1=5 ;荒削り量(切削量-0.5)をセット、0.5mm単位。

;**********************************************************

;切削ルーチン

;**********************************************************

;****************************

;荒削りルーチン 0000-0002

;****************************

N0000 #1=[#1-0.5]

G92Y-0.5

G00Y0.

N0001 M98 O0100

IF #1 EQ 0 M97 O0010 ;既定の荒削り量を終了したら仕上げ削りルーチンへ

N0002 M97 O0000 ;そうでなければ荒削りルーチンを継続

;****************************

;仕上げ削りルーチン 0010-0012

;****************************

N0010 G92Y-0.4

G00Y0.

N0011 M98 O0100

G92Y-0.1

G00Y0.

N0012 M98 O0100

M30 ;END

;**********************************************************

;仕上げ用パス 0100

;**********************************************************

N0100

G01X-1.4Y-0.1F25

X-1.4Y-1.07

X-2.457Y-2.153

・・・中略・・・

X-106.Y-10.

G00X-0Y-10.

G00X-0Y-0.

M99 ;END SUB

自己流全開プログラム、解説。

せっかくパスができたのですが、まだまだ大仕事が残っています。

フライスであれば、エンドミルをZ軸から少しずつ降ろして作成したXY平面状のパスをなんどもなんども繰り返しなぞれば切削は完了することになりますが、旋盤の場合はそうは問屋がおろしません。高価な旋盤用CAMであれば「荒削り用パス」というものを自動生成してくれるのですがそんなもの持っていませんし、所詮ツールチェンジャーもついていない私の自作CNC旋盤では意味がありません。

ここは「倣い旋盤」の動きを参考に、作成した周回パスをYマイナス方向から少しずつ寄せていく作戦を取ります。

NCエディターはこのようなGコードを生成してくれませんから(あたりまえです)、手書きでソースの雛形を組んでみましょう。

ポイントは以下のとおりです。

1:概要はヘッダ部記述のとおり。M92という原点ずらし(?)のMコードを使用して、周回軌道を一周する度にバイトの刃を0.5mmずつYプラス方向へ移動させます。

2:仕上げパス(作成した周回軌道のGコード)はNO0100へ記述し、繰り返しM98で呼び出します。

この雛形と、さっき作成したGコードを合体させ、これで切削準備完了です!