削ります。

旋盤に材料をセットします。

材料の直径を正確に計測しておきます。そして、スローアウェイバイトをセットしたらその刃先を材料にギリギリ触れる位置に移動します(一皮剥いちゃってもいいですね)。総削り量は周回軌道のスタート地点と「往路」のY軸マイナス方向の最大値の差異です、これをプログラムの変数#1にセットします。

あとはそのプログラムを、お気に入りのCNCソフトへロード、いつもどおりの手順でGO!

暇。

・・・うまく行っているときのCNC加工はとてもヒマです。

私のこの自己流手法の一番の難点は、総パス中の半分が「空振りパス」だっていうことです。切削開始直後なんて空振りっぱなしです(ご理解頂けますでしょうか?)。

暇・・・

・・・切削油くれるくらいしか仕事ありません。しかし、ただのアルミ塊円柱からテーパーが削りだされてゆくのは見ていてなかなか楽しいところです。

こんなテーパー、トップスライドが小さいFL350では絶対に手作業では削りだすことはできません。

切削データ。

ちなみに相手が30mmの17S丸棒の場合、

・切削送り速度:F20

・ 主軸回転数:300回転

でよい様子です。 7075だと、切り込みを0.25mm程度まで減らす必要がありました。

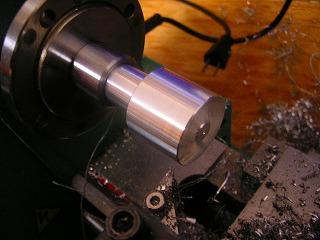

CNC切削完了。

はい、終了しました!3時間弱掛かりました。

なかなか美しいテーパーを削りだすことができました。すべてはコンピュータの威力です(腕じゃないんだな、これが)。

うん、美しい。

CAD上で行った面取りがきれいにできています。なんか、不思議な感じです。

ジャストフィット。

ためしに芯押し台にはめて見ると、おお、驚きのジャストフィット。

すべてはすべてはコンピュータの威力です。

仕上げ工程に入ります。

MT2→3変換スリーブを介して(精度的に辛いんですがやむを得ません段取りミスともいいますが)、主軸にダイスホルダ作りかけをセットします。

あとは簡単、端面を一皮向いて・・・

ダイスセット穴開け。

ドリル、内径バイトを使用してダイス直径にあわせて中繰りを行います。

この中繰り切削においても実はCMC制御が大活躍、ちょいちょいと手書きGコードを用意してF5という超低速で刃を送ります。切り込み量の微調整も数値制御で思うまま。呼吸を止めて、精神を集中・・・させなくとも精密な切削が楽々と(例えトイレに行ってたって)進みます。

完成。

最後にダイスの止めネジ、まわり止め用のバー(転がっていた真鍮棒)を装着して、完成です!

写真が悪くてごめんなさい。恐らく、自作ダイスホルダでアーバー含めて一体型、というのは日本では私だけ・・・じゃないかしら。だからどうってことはないのですが、CNC旋盤があればてーぱー切削なんてお茶の子さいさい朝飯前、ってことでした。

おしまいです!