外丸削り

さあお待ちかね?外丸削りです。

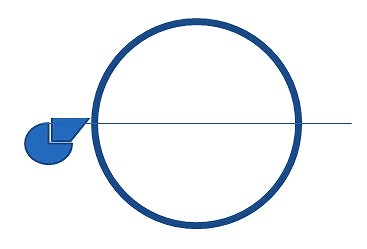

外丸ってなんじゃ、と思いますがキチンとJISで定義されており、それによれば

工作物の外周を円筒形に旋削すること

だそうです。つまり、

- 工作対象物である円筒をチャックに掴み

- 刃物でアルバイトをあてて

- 外周を円筒形に削る

加工を指すわけです。なーんだ、普通の旋盤の使い方じゃん!と思ったあなた、その通り。

でも、美しい仕上がりの切削面を得るためには、それなりのコツとテクニックが必要になるんです。

使用する工具

外丸削りを行うためには、バイトが必須となります。旋盤の基本的な使い方である外丸削りは刃物のバリエーションも多いです。

amazonの適当なバイトセットから画像をお借りしましょう。

左から、

- 左肩りバイト

- 右肩バイト

- ねじ切りバイト

- 真剣バイト?

- 突っ切りバイト

- 中繰りバイト?

・・・だと思います。間違ってたらごめんなさい。

さて、こんなバイトセットを購入してももちろん構いませんが、自作野郎流に言えば必要なのは

- 突っ切りバイト

- 左肩バイト

- 真剣バイト

- ネジ切りバイト

の4本だけです。実際には、筆者は左片バイトは使用しませんので、中ぐりバイトを加えた

- 突っ切りバイト

- 真剣バイト

- ネジ切りバイト

- 中ぐりバイト

の4本ですべての仕事をこなしてしまっています。

結局のところ旋盤は刃物台がくるくる回りますので、本当はあまり良い使い方ではないのでしょうがこの刃物台ごとバイトを回せば「細めの真剣バイト」が1本あればほぼすべての仕事がこなせてしまいます。

また、加工対象物は左側を掴みますから

へ行う方が都合がよく、結果右片バイトは出番がほとんどありません。

(左から右へ削るとチャックから加工対象物を抜く方向で力が掛かるため、よろしくありません)

さて、中ぐりバイトと同様にここでも選択肢は3つあります。

- 付け刃バイト

- ハイスバイト

- スローアウェイバイト

の3種類です。

殆どの場合、その価格と手ごろ感から「ハイスバイト」それもセットを購入されると思います。

それは間違っていませんし、全く問題はありません。筆者としては、そのハイスバイトがちびた頃(研ぎながら使いますから)には、ぜひスローアウェイバイトを使用しては、と思います。

先に書いた通りハイス完成バイトは手で研ぐ必要があります。この「手研ぎ」で得られる感覚はとても大事なのですが、なにしろ手作業ですからうまく研げたり研げなかったりで(私が下手だから(笑)、そのせいで仕上がりが変わってしまうのは残念なことです。

スローアウェイならばそんなことはありませんし、チップもネットオークションで探せばびっくりするくらい安く手に入れることができます。

私は先に書いた通り先の鋭いひし形チップ(VBMW160404、つまり35度ひし形の逃げ5度)を選択し、自作のホルダにセットしています。

先が鋭いため取り付け角度を調整すればどこでも加工可能、突っ切り・中ぐり・ネジ切り以外のすべての加工を私はこれ一本ですませちゃっています。

外丸削りの実践。

では、さっそく実践してみましょう。

刃先の高さ合わせがとても重要なのは言うまでもありません。具体的には、切削物の回転中心より心もち上、です。

ちなみに中ぐりバイトほどシビアではない・・・ように思えます。バイトの逃げが切削面にあたらなければ大抵削れちゃいます。理論的にはバイトが上に行くほどスクイ角が強く付き、下に行くほど弱くなります。

先にご覧に入れた私の自作ホルダは刃の高さを調整してありますので、敷板など使用せずとも取り付けただけで刃高がビシッと決まります。生産性がとても高いです。

切削におけるパラメータは

- 切り込み

- 回転数

- 送り

の3つになります、筆者が個人的に大事だと思うパラメータを上から並べています。

切り込み深さはとにかく少なく。たまに「切り込み1mm」「2mm」なんていう景気の良い話を目にしますがそれは大型機で可能となる数値。我々の所有するようなマイクロ旋盤では、多くても0.5mm、出来れば0.25mm程度で作業したほうが好ましく、仕上がりはもちろん音も振動も抑えられると思います。

回転数は手ごたえを見ながら決めて構いません。C3系統の場合、ローギアの中間~最大あたりをよく使います。難しいことはありませんが、回転数を上げすぎると刃物と加工対象物の摩擦で熱を発します。この熱が意外と曲者で加工対象物を膨張させ、結果寸法が合わず加工失敗、ということもままあります。もちろん回転数を押さえればそのような事態は防げます。

送りは早ければ面が綺麗にならずネジになるだけなので(笑)、仕上がりを見ながら決めましょう。

切削油は使用したほうが好ましいと思います。特に水溶性の切削液はいい効果をもたらすと言われています。が、私は室内で作業している関係もあり、切削油無しのドライで削っています。対象物がジュラルミン等であれば、条件さえそろえば切削油無でもほぼ鏡面(ほぼ、がポイント)を得ることができます。

削り方。

①材料の固定の通りに切削対象物を固定したら、左片バイト(もしくはそれに準ずるもの)を刃物台にセットします。

敷板等で高さを調整して、旋盤の電源をおもむろに入れ・・・ず、まずは加工対象物を止めたまま、刃物台をずらして軽く刃をあててみましょう。最初の1削りは皮むきになります、どんなに精密に材料を固定したとしてもやはり大きければコンマ数mmでずれていますから、手でチャックを回しながら、バイトが切削物の表面をなでる程度の位置であることを確認します。

また、この時に「削りたい最後のポイント」まで刃物台を移動したときに、バイトもしくは刃物台がチャックにあたらないことを確認しましょう。これを怠ると、突然バイトがチャックの爪に接触して大参事になる可能性があるのです。

最後にもう一度チャックの締め付けを確認し、旋盤の電源を入れて削ります。

1回の切り込みは大きくても0.5mm程度に留める方が無難です。私は0.25mmとしています。

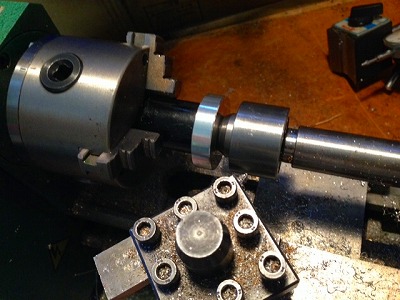

では、実際の加工動画をご覧ください。

加工データは以下の通り。

| 材料 | 7075 30mm丸棒 |

|---|---|

| 使用刃物 | スローアウェイバイト&自作ホルダ |

| 使用旋盤 | FL350E |

| 回転数 | 毎分800回転前後 |

| 切り込み | 0.10mm |

| 送り | F200 |

できました。

切削条件さえビシッと決まれば、切削音も静かですし切削面も非常に美しく仕上がります。

特に7075や2017等のアルミ合金はそれが顕著です。

如何でしょう、ぜひチャレンジしてみてください。