最大加工範囲を超える加工をしてみよう。

では、(いきなりで申し訳ありません)、CNCの応用編です。

皆さんのCNCフライスの最大加工範囲、押さえていらっしゃいますか?X-1のロングテーブル使用では、

- 300mm×100mm

が限界です。では、それを超えるサイズの加工をしたくなったら、する必要があったらどうしたらよいのでしょう?または、裏表両面の切削が必要になったらどうしたらいいのでしょう?

大丈夫、いい方法があります。実際に、X-1ロングテーブル使用の最大加工範囲のちょうど倍、

- 300mm×200mm

の加工にチャレンジしてみましょう。

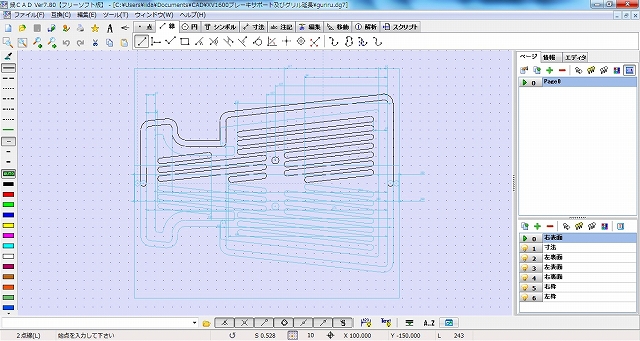

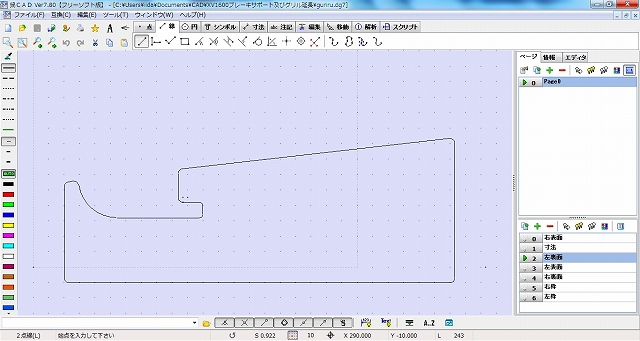

まず、図面を引きます。加工全景はこんな感じ。バイクのパーツですが、なかなか特殊な形状ですね~

吸面の分割。

では、この図面を分割します。

部品はなんとか、

- 300mm×200mm

の枠にはまっていますから、これを2分割、そして表裏で4分割すればよいのです。

ただし、ここで気を付けなければならないのが「図面原点」。

「4つの図面をCNCマシン上で結合する」

ためには、4つの図面それぞれの「図面原点」を図面描画の時点から意識しておく必要があります。具体的には、

- 図面を上下、及び表裏で4分割する。

- 図面の中央左右に穴をあけ、それを原点とする。

さらに

- それぞれの図面のパスが、重なるようにパスを作る。

事が必要です。

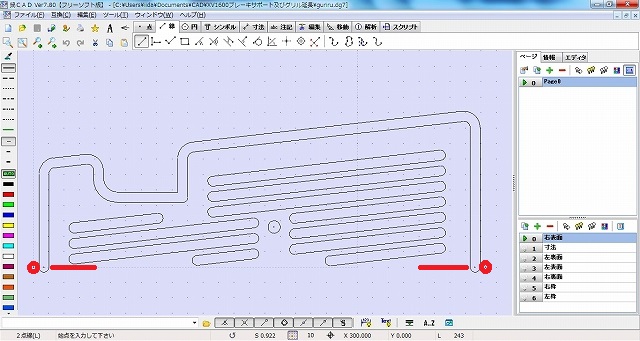

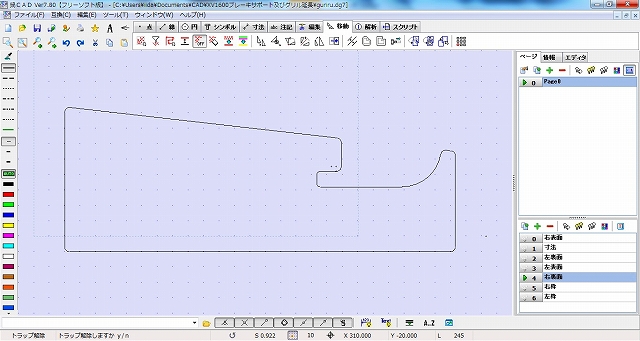

まず、右側の表面(台形の短辺が、上になります)。

切削対象図形の下側左右の赤丸部分が、基準点となります。そして、この図面において「図面原点」は左側の赤丸になります。加工パスはすべて左右が丸になった長方形(楕円とはちとちがいますね)を周回します。この周回軌道が、左右分割線である赤線よりも下に回り込んていることに注意してください。

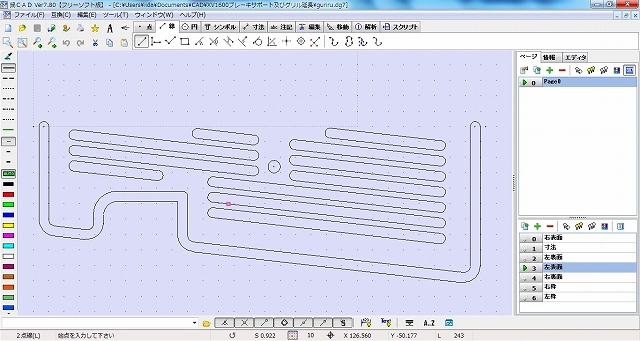

そして、左の表面。いったん、全体図面から左半分を切り出して・・・

180度回転させ、そして「左右の基準点」の左側を「図面原点」、つまり(0,0)に合わせておきます。こうなります。

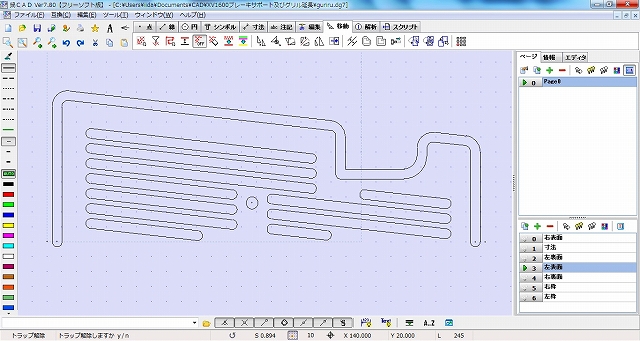

同様に右裏の図面はコレ。

左裏はコレ。

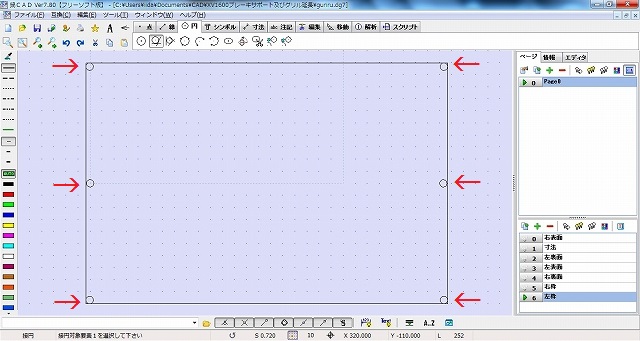

材料に穴をあける位置を検討します。

今回、材料は

- 2017 厚み10mm 300mm×200mm

となります。この板材を

- 180度回転させたり

- 表裏ひっくり返したり

しながら加工するため、以下図の通り合計6カ所に、6mmの穴をあけておきます。

これは

- 材料をテーブルに締結するためのボルト穴

であると同時に、

- 位置決めのための穴

でもあります。この穴は

- ノギスで計って

- ケガいて

- ポンチ打って

- ボール盤で開けて

と、100%手作業ですのでくれぐれもズレないように、集中して・・・開けてくださいね。これがズレたら[台無し」です!

では、さっそく削りましょう。

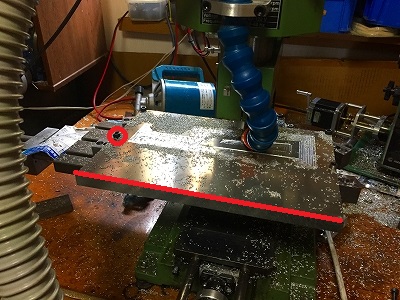

材料をセットします。

まず、おおざっぱに「材料の上4つ」の穴を使用して、材料をテーブルに取り付けます。

取り付けたら、赤線部分の辺を「ダイヤルゲージ」で滑らせて、材料の並行を確認します。この時点のダイヤルゲージの振れは、「0.05mm」未満に抑えましょう。私は10cmばかりダイヤルゲージを滑らせて、その振れが「0.03mm」未満であれば「並行」と判断しちゃいます。

材料の並行が確認されたら、今度は「図面原点」と「機械原点」を合わせまず。

具体的には、

- CNCソフトウエアの座標をX=0、Y=0に合わせておき、

- 赤丸部分、つまり図面原点を示す穴に取り付けられたボルトを一回抜いて

- スピンドルには「エンドミル」の代わりに、「コレット」も外して代わりに「旋盤用のセンター」を装着し

- そのままスピンドルを降ろしつつ、「図面原点を示す穴」にピタリ、と合うようにハンドルを回して位置決め

します。

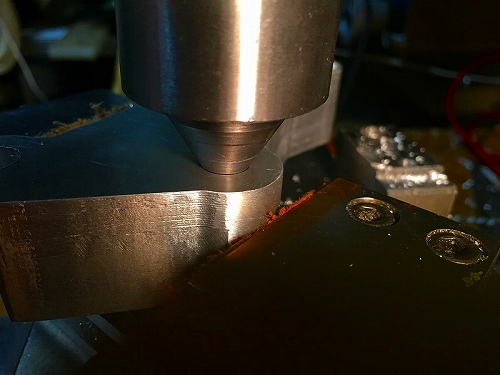

(違う材料で行った事例ですが、許してください。やることは同じですので)

そしてこのままX、Y軸には「触らずに」Z軸を上げて「センター」を「エンドミル」に変更、Z軸の位置を合わせればセッティング完了です!

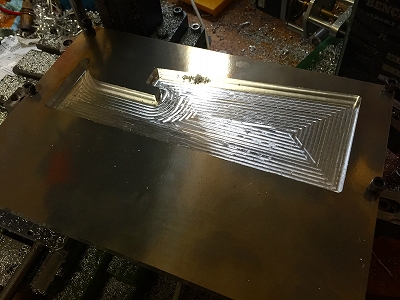

右裏用のプログラムを流し、切削しちゃいましょう!

・・・ポケット加工は時間がかかります・・・5時間経過して、加工完了。

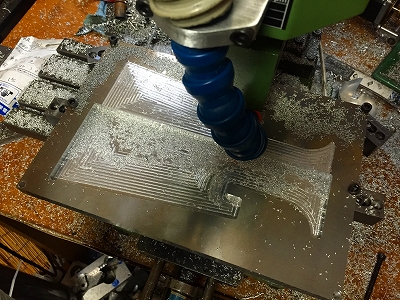

ひっくり返して左裏。

さて、右裏が完了したら、今度は左裏です。

材料を180度ぐるっと回して、先ほどと同じように

材料の並行を確認して

左中央のボルト穴、つまり「図面原点」と「機械原点」を合わせ

加工を開始します。

6カ所の穴をあける時(手作業で開けたアレですよ)がズレていなければ、「ビシ!」と左右の切削が合うはず・・・です!

実際には途中でプログラムを止めては計測、ハンドルをちょっとまわして調整、を繰り返します。

表面、左右。

裏面の切削が完了したら今度は表面。

裏面と同じように、左右半分ずつ削ります。やり方は先ほどとまったく同じですね。誤ったプログラムをロードしないように、何度も確認しましょ。

もう一度、180度材料を回転させて・・・反対側の加工が完了したら、見事「表裏」「左右」の4分割切削は完了です!

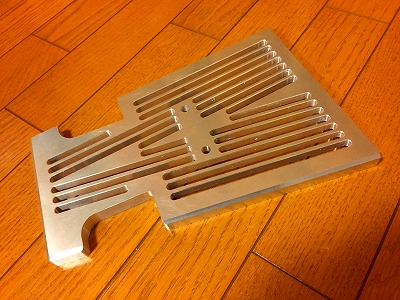

面取りをして、完成!

以上の作業を経て、最大加工範囲を超える加工が完了しました。

合わせて面取りも行いました。・・・如何でしょう、ビシッと決まっていると思いませんか?

確かに、最大加工範囲を超える加工は難儀です。手数は4倍(左右、表裏)ですが、苦労は8倍、といった感じです。しかし、機会が小さいからと言ってあきらめるのではなく、僕らアマチュアはアマチュアらしく、自分の技術と時間を惜しげなく投資することでデキることがたくさんある、という事をお伝えしたくてこのテキストを書かせて頂きました。

では、本日はここまで!