天板から。

まずはギアボックス天板を作り直します。

買い置きしてあった5052の5mm板よりバンドソーで切り出したあと、フライス盤で端面仕上げをします。こんな無茶なセッティングでも、切り込み0.1mm、送りF80であればびびりません。そのかわり、何度も何度も繰り返し加工するのです(CNCですから自動ですので、楽です)。

・・・切削音よりもギア音のほうが何倍もうるさいんですよね。この騒音対策も、今回のテーマのひとつです。

ロックヒルさんの自作CNCフライス盤を見せて頂いたことがあります。Vベルトドライブのスーパーマシン、チュイーーーーン!とすばらしい静穏性でした。

あれが目標なのです。

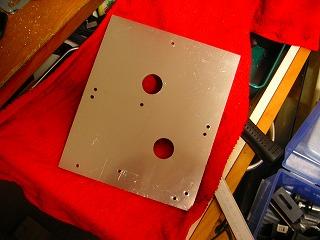

さくっと。

できました。

大きい2つの穴は20mm、6mmのエンドミルを使用してもちろんCNCで開けてあります。CNCがあれば簡単ですが、なければホルソーが必要なサイズ。

穴のサイズごとにホルソーを用意するとコスト的に結構アレですから、助かります。

便利ですCNC。

ギアボックス分解。

ギアボックスをばらします。

金属(S45C)に変更したギア、数年使用していますが傷ひとつありません。最高の耐久性でした(ありがとね)。

ギアボックス取り外し。

空っぽになったボックスの、赤丸で示したネジを下に抜けばギアボックスを外すことができます。

このギアボックスは残します。カスタマイズされたX-1のほとんどは、このギアボックスが撤去されてしまっています。私はこのボックスがX-1の外観上特徴と思っていますので、これもポリシー(どんなだ)に則り保全いたします。

主軸取り外し。

次にギアボックスを外して身軽になった主軸を取り外し、ひっくり返します。

赤丸のイモネジを外せばクイル作動部を引き抜くことができます。こうすると主軸も同様に引き抜くことができるわけです。

タップたて。

主軸を引き抜いたあと、ネジ穴を2つあけます。

鋳鉄を初めて加工しましたが、なんというか不思議な手ごたえですね。サクサク軽く削れるのに、仕上がり面はピカピカです。

ネジ穴を何に使うかというと。

あとは6mm厚のカラーを2つ削りだし、ギアボックス底の同位置にも穴を開けます。

カラーもCNC旋盤で切り出しています。複数個同じものを作るとき、重宝しています。カラーの長さがずれるとかっこ悪いですし、強度にも影響しますから。

Z軸微動送りのオミット。

全ての準備ができたら主軸部、カラー、ギアボックスを6mmのキャップボルトで締め付けます。

これでギアボックスが強固に固定されました。当然、クイル上下微動は使用できませんが、巨大モーターの重量に耐えることができます。

巨大モーター?

400W三相モーター。

どーん。

比較対象物がないので分かりにくいでしょうか(タバコやめちゃったので)。

8kgもあります。オリジナルのモーターと比較する気にすらなりません。