と、いうことで。

手を加えるのはのはZX14に装着された某社製のバックステップ。美しくマシニングされたこの製品、さすが(高価なだけあって素晴らしいできばえです。

しかしオーナーが目指すは「more Low & more Long」。もっとステップを後ろに下に下げたい下げたい!ということで、中間プレートを作り直すことになりました。ショップ製パーツに繋げるので、それなりのクオリティと迫力が欲しいところです。

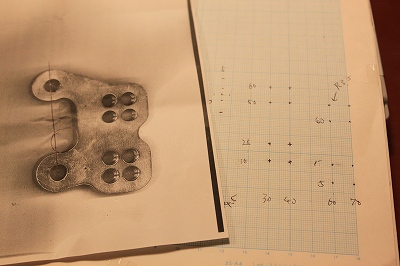

まずは置き換える予定のノーマルパーツをコピーに取り(!)、計測したデータとあわせいつもどおり方眼紙にプロット・・・(はい、意外とアナログなんです)。

まずはボルト穴を決めて・・・

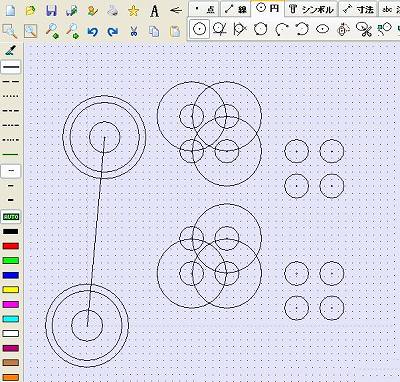

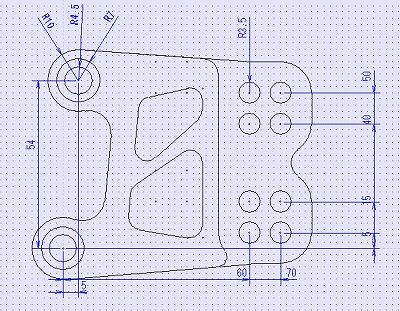

そしてまたいつもどおり、CADで図面にしていきます。

コピーから採寸したノーマル穴位置から図面を起こし、移動分だけそれらをずらします。このあたりCADが使えるととても便利です。

デザインを固めます。

肉抜きはどうしようかな、せっかくのワンオフパーツですから通常の製品よりも深めに彫るようにしましょうか。

テーパーを利かせて張ったり効かせて。 コツとしては「大胆なメリハリ」。せっかくのワンオフですからね、既成概念から離れて、もっとアーティスティックに。

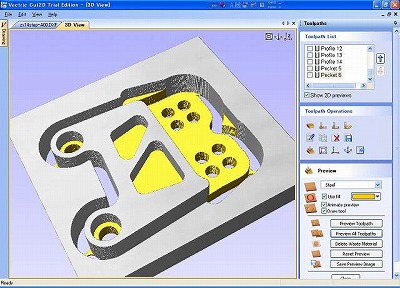

切削シミュレーション。

3Dでシミュレーションしてみるとこのとおり。

OK、このデザイン採用!。しかしそれにしてもこのソフトウエア、凄いなあ・・・。

では削りましょう。

今回は15mmの2017Sを使用します。

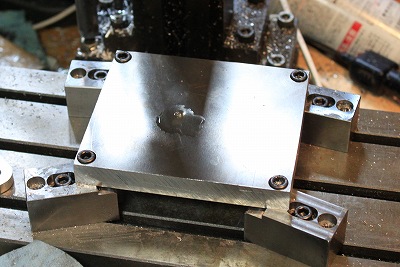

15mmだと結構高価です、いつもどおりバイスに咥えないで、材料をボルト止めしてみました。キャップボルトを使用、材料に座繰り穴を開けてキャップ部分を埋め込み、主軸ヘッドやエンドミルとの衝突を防ぎます。こんな工夫で高価な材料を端っこギリギリまで使用できる、というわけで。

切削開始。

そしていつもどおりTurboCNCが唸りをあげます(?)。

切削時間は数時間程度、切り込みは0.5mmに抑え万が一の脱調もないように、機械に負荷を掛けないように作業を進めます。といっても私は見ているだけなんですけど。

周囲をガムテープで覆うと切粉の大半をブロックすることができます。簡単なことですが効果は絶大。

削り完了。

そして数時間経つとこんな感じに・・・最近、機械もプログラムも精度がかなり向上し失敗率は極めて少ない状態です。生産性がいいといろいろな意味で楽でよいです。

いつもならこれで終わり、また目新しいことねえや、サイトのネタにもならねぇ・・・となるわけなのですが。

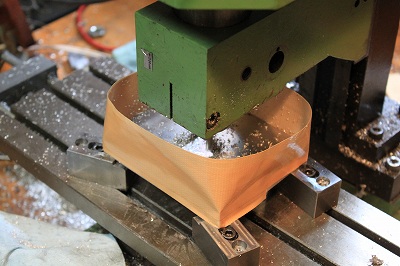

面取りやります。

今回のメインテーマがコレ(という割りに写真1枚、スミマセン)。

面取りにチャレンジしてみました。使用した刃物は右上にボケボケで写っている(本当にスミマセン)、皿もみ用のカッターです。面取り用のツールパスを作成しTurboCNCにセット、Z軸のみ手動でコントロールして好みの幅まで切り込みました。このあたり、ちょっと実験繰り返せば希望の面幅を実現するためのZ軸を降ろす量を数値化し、完全CNCでコントロールできそうです。とりあえずは初回チャレンジなのでアナログに攻めてみました。

仕上がりは上々!

面取りが入るとぐっと質感が上がりますね!まるで売り物みたい・・・(あ、これは売り物だった)。とは言いつつ、本当は綺麗過ぎるのは好みではなく、フライ目バリバリの荒っぽい削り出しパーツが好きなのでした。なのでバリ取り以外の仕上げ作業は一切なし、文字通り「削り出し」状態での完成!となるわけです。だって手作りだもんねー。

完成。

CAD上で図面をひっくり返してパスを作ってもう一枚。

これでステッププレートの部品が完成です。こんな感じで部品を作っていけばバックステップくらい作れそうですよね。・・・作っちゃおうかな。

後日談。作っちゃいました。

装着。

納品、組み付けです。

今回の対象バイクはいわゆるウォンウォン系、すでにギラギラピカピカなパーツがこれでもかとてんこ盛り、この隙間に私の自作パーツを入れて浮かないか心配でしたが・・・うん、悪くないですね!

今回の作業は納期1週間、実質2日間で完了です。 5,000円~10,000円でお引き受けできます。

と、言うわけで、今回は

・工具の取替え

・面取り

にチャレンジしてみました。幸いなことにX-1-CNCの信頼性が上がっていることもあわせ、まったく問題のない快適な作業を行うことできました。

これにて、おしまい!