自分でやるんです。

通常はエンジンをばらし、シリンダーヘッドを取り出して洗浄、「内燃機屋」さんと呼ばれる専門業者さんへ外注に出します。

しかし。

私は自分でやってみるのです。その切削量わずか0.2mm、やりなおしきかないです。しかもこれ私のマシンではありません、実験台になって下さったオーナー氏に拍手!(勇気あるぞ) ここでは、わたしが実際に行なった手順を追ってご説明致します。FL350Eの使い勝手のイメージが皆さんに伝われば、と思います。これ、いいすっごく旋盤なんです。

さて、シリンダーヘッドです。

「YAMAHA」の刻印が誇らしげです。2ストローク199cc、排気デバイスYPVSを装備し低速から高速まで途切れのないそれでいて鋭い加速を見せる名エンジン、その先祖はオフロードモデルDT・・・はい、キリがないのでやめます。

素材はアルミ合金、大きさも手頃、相手にとって不足なし(なんだそりゃ)。

加工するのは。

その裏側です。

凹んでいる部分が燃焼室。この半球状の空間にめがけてピストンはガソリンと空気の混合気を圧縮します。そこへスパークプラグが点火!爆発するわけですね。

水冷エンジンですから、シリンダーヘッド周囲に冷却水の流れるウォータージャケットが見えます。中央の穴がスパークプラグが入る穴です。

側面より。

「面研」とは、「燃焼室」を狭くし、より高い圧縮比を追求するものです。そうです、シリンダーヘッドの厚みを薄くする作業なのです。その切削量実に0.2mm。

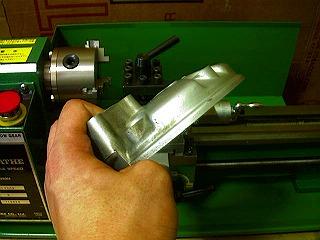

チューニングショップではフライスとフェイスカッターを使用してこの「面研」といわれる作業を行ないます。しかし私のフライス(ベルメックスのX-1)ではテーブル移動量が小さすぎ正確な切削ができません。そこで、旋盤を利用します・・・スパークプラグの穴を利用して旋盤にくわえればよいのです。

とはいえ通常素人が手を出す領域ではないのですが・・・いいのかなあ。切削面にわずかでもゆがみやキズがあれば圧縮漏れ、冷却水漏れにてパーです。はい。

では段取りから。

慎重に、慎重に旋盤にくわえます。

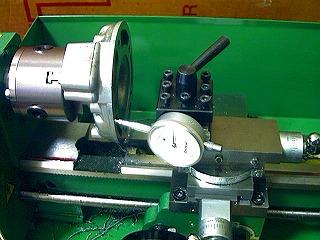

この角度では見えませんが、先ほどの燃焼室中央の穴、プラグ穴にプラグをねじ込み、それをチャックにくわえます。その後ダイヤルゲージ(私は横着して刃物台に挟んでいます)で振れを計測、プラスティックハンマーで軽く叩きながらセンターを出していきます。

今回はダイヤルゲージの振れ表示を2/100mm程度まで押さえ込みました。(挫けました)

ゼロセット。

センターがでたら(満足できたら)、切削開始点を決定します。

じゅうぶんに研いだハイスバイトを刃物台にセットし、切削面とギリギリ接触するところまでトップスライドを進めます。その地点を0としてダイヤルを調整します。

さーて用意は整った。タバコを吸う方はここで一服しましょう。私?私はやめてしまったのでトイレでも行っておきましょう。

切削開始。

切削します。

なんといっても総切削量は僅かに0.2mmですから、それを4回に分けて切削することにします。ここまできたらじたばたしてもしかたない。回転数はぐっと低く150回転~200回転前後。それは切削面を美しく保つため、速度を上げてしまうとどうしてもムシレ・ビビリが発生する可能性が高くなってしまいますし、摩擦熱からくる部材の変形も無視できません。

もちろんお隣さんへの配慮もあります。なお200回転前後でアルミを切削するのであればほとんど騒音は発生しません。そう、回転を落として時間をかければよいのですね。

切削中。

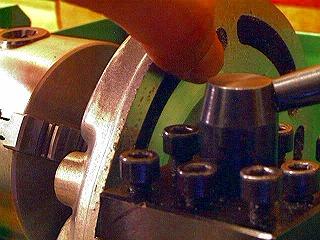

1回あたりの切削量は1/20mm。

ダイヤル上ではこんな感じです(上の0点状態と比較してください)。しかも機械には必ず「遊び」というものがありますので、行ったり来たりしつつダイヤルを合わせてはいかんのです。びしっ!と決めましょう、男の子ならば!

チェック。

1回の切削が終わるごとに切削面の状態を確認します。

主な目的は「うむうむ、うまくいっとるなあ」と悦に入ることです。

切粉はこんなの。

ちなみに・・・

1/20mm切削の時にできるキリコはこんな感じ。糸クズのような、綿ボコリのような。参考までにバイトの幅は8mmです。

切削完了。

切削完了。

ふう、疲れた・・・まずまずの切削面・・・ができたかな??

燃焼室中央にはヤトイ代わりにねじ込まれているスパークプラグが見えています。