インターミッション。

念願の工具掛けを作りました。

今までは工具を引き出しに入れて使っていたのですが、出し入れが面倒でついつい出しっぱなし、工具は切り粉にまみれ行方不明・・・これでは6歳の息子にすら劣る有様ですので合間をみてツーバイフォー材でざくざくっと作成。

これで生産性が飛躍的に上がる!とよいのですが。

微動送り機構。結構、ヤマ場。

次は微動送り。

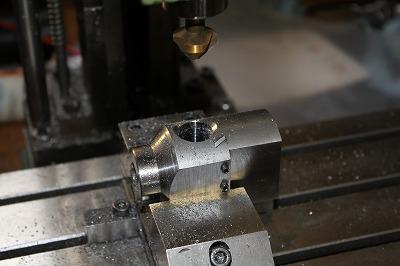

オスとメスをかみ合わせて固定、8mmのエンドミルをR5で回して18mmの穴を開けます。

そして5mmだけ彫ってオスメスをバラしてさらに掘り込み、最終的に37mmの深穴をあけます。大きい旋盤を持っていれば、面盤や4爪チャックに取り付けてボーリングする、もしくはフライスを使うとしてもボーリングヘッドで掘るべき穴ですが今の私にはこれしか手がありません。

エンドミルによる精密穴開け。

それでも0.5mmの極小切り込みでのんびり作業することでそれなりの穴を掘ることができます。

ずれることもなく垂直の穴が開きました。

面取り。

次に面取りカッターに付け替えて、そろりそろりと削ります。

うんうん、なかなか美しい面取りが。楕円がたまりません。やっぱりカミソリとダイヤルは真鍮がよかったかな。

この面取りカッター、ボール盤時代に購入しました。ボール盤ではがたがたになって美しい面にならず放り投げていましたが、CNCとの相性は抜群ですね。

細目(さいめ)の5mm。

最後に5mm細目のタップでネジを切ります。

ん?なぜ5mmの細目などというマニアックなネジを?

ボーリングヘッドは通常0.01mmレベルの精度を要求されます、それはベアリングの圧入シロが0.03mm前後であるからわかるとおり、そもそもボーリングはそのレベルの作業のために存在するのですね。

そして自作においてもそれは同様(実際には工具のたわみ、機械のたわみで0.01mmクラスは狙うことはできないのですが)、微動送りネジは1回転0.5mm、50分割したメモリを振って1メモリ0.01mmとしたいわけです。

細目の理由は。

ということは微動送りネジに要求されるネジピッチは0.5mm。

通常のネジではM3に相当しますがさすがにM3では頼りない。

自作ボーリングヘッドを完成させた先人は、この微動送りネジと雌ネジを自作ボルト&自作タップで解決されていますが、私はそこまでの技量がないので手に入れやすくかつピッチ0.5mmの最大径である「5mm細目(さいめ)」を選択したというわけです。これならボルトもタップも安価に手に入ります。

どうやら、M8の0.5ピッチなんてずん切りボルトも存在するようですがこれが使えればさらに好ましいですね。

組み合わせるとこのとおりです。ダイアルを作れば微動送りができあがります。・・・あれ、肝心のネジは?

送りネジ。

はい、バイテックでよい部品が手に入りました。

50mm長の5mm細目のずん切りボルト・・・と言っていいのだろうか、調整ダイヤル用のネジみたいです。これを見つけたからこそ、ボーリングヘッドの開発を着手したのでした。しかもステンレス製、適価。