ロータリーテーブルは箱型のものを用意しましょう。

まずは市販のロータリーテーブルを加工します。

たいてい、どこのご家庭にも1つは押入れに眠っていると思いますが、万が一、万が一無い場合は購入しなくてはなりません。

ちなみに私の自宅では本当に押入れに、どれくらいでしょう、8年くらい眠っておりました。だってロータリーテーブル、とてつもなく面倒くさいんですもの・・・。

設置・芯出しもメンドクサイし、チャックの取り付け・芯出しもメンドクサイ。

材料の固定も大変だし、なにより手でキコキコ回すのがメンドクサイ!もー!

ということで、買ったはいいものの自作のカップリングを作っただけで死蔵されておりました。

もしお手元に無くて購入する場合には、改造しやすいロータリーテーブルを選択したほうが無難です。そのポイントは

- 基部(土台?)が箱型であること

に尽きます。こんなヤツ(画像小さくてゴメンなさい)。たぶん、ワタシのもコレです(購入したときの記憶がさだかではなく・・・)

なぜかといえば・・・後ほど!

プレートを作ります。

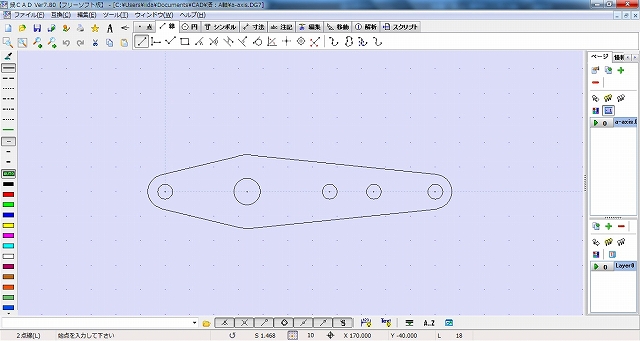

まずは、C軸用ステッピングモーターをマウントするプレートを設計します。

設計といっても、10分も掛からない簡単なものです。

いつもどおり鍋CADを立ち上げて、図面を引きます。

- 左から2番目の穴が、モーター軸の穴となります。テキトーに直径10mmくらいでいいでしょう。

- 左から1番目、3番目の穴がステッピングモーターをマウントする穴です。6mmのキャップボルトを使用しますから下穴として直径5mm。ステッピングモーターの取り付け穴を対角線2つ使いますから、その長さにあわせてください。

- 右の穴2つは、ロータリーテーブルにこのプレートを取り付けるために使用します。構造上かなりの遊びを必要(微調整のため)としますから、ここも6mmのキャップボルトを使用しますが直径8mmとルーズな設計にしました。

外形はお好みのままに。

プレートを切り出します。

そしていつ通り、鍋CADからDXFファイルを生成、Cut2DでGコードを生成してから愛機X-1-CNCで切り出します。

材料は手元に転がっていた2017の5mm厚。おそらく5052でも十分だと思います。

切削データは以下のとおり。

使用カッター:monotaro超硬

- スクエアエンドミル 6mm

- 主軸回転数:毎分2000回転

- 切り込み:5mm

- 送り速度:F300

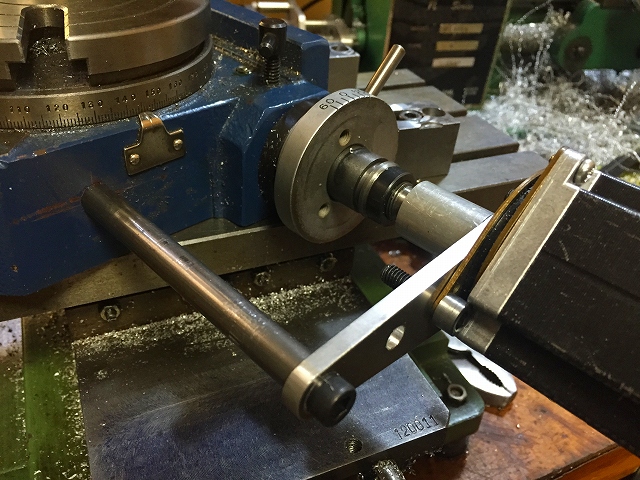

仮組みします。

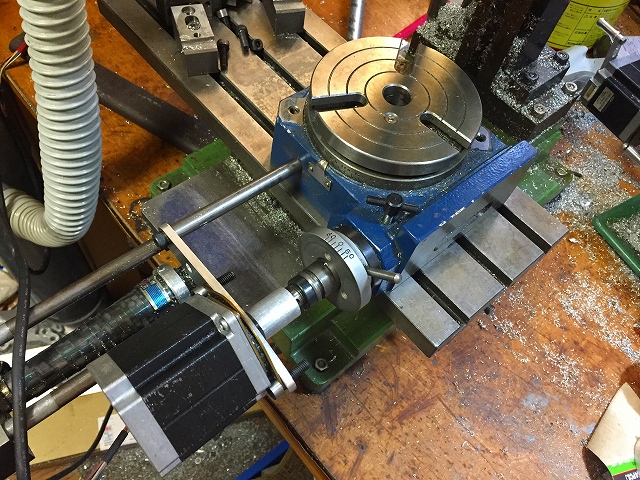

モーターと、ハンドルを取り外したロータリーテーブル、そして先ほどのプレートを組み合わせて仮組みします。

モーターをハンドル軸はサイズにあったカップリングを用意しましょう(もしくは私のように横着して丸棒からカップリングもどき(スリットすら入れてない)を自作しましょう)。

この段階でプレートとロータリーテーブルとの隙間を実測しておきます。

それほど厳密でなくても、カップリングの取り付け方で位置あわせは可能です。

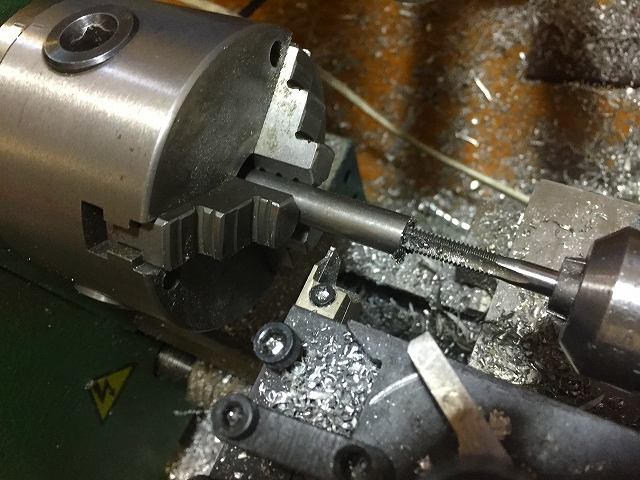

カラーを作ります。

先ほど計測した、「プレートとロータリーテーブルとの隙間」にあわせた長さのカラーを作ります。

10mm程度の丸棒なら、なんでもいいです。たまたま手元にあった快削鋼の10mm丸棒を使いました。両端に、M6のねじを切っておきます。

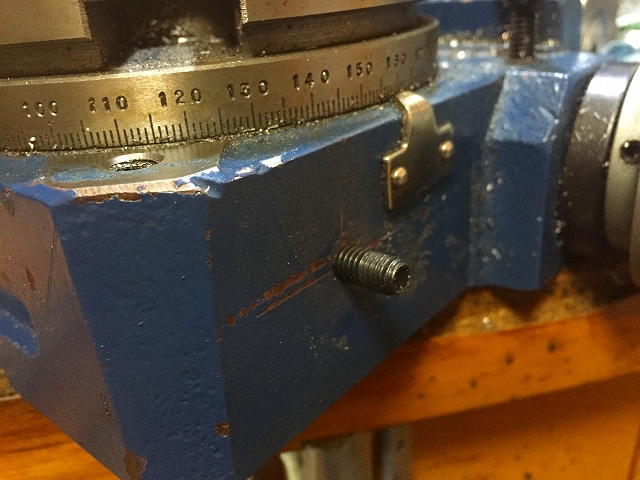

ロータリーテーブルにスタッドボルトを植え込みます。

ロータリーテーブルの側面に、M6のスタットボルトを植え込みます。

これはスタッドボルトを購入してもいいですし、M6のボルトを突っ切ってねじ部だけを使用してもOKです。

・・・そう、このスタッドボルトの植え込み作業がやりやすいので、「箱型のロータリーテーブル」が好ましいわけです。

実際、円形の土台をもつロータリーテーブルを使用した場合、ステッピングモーターの固定のために工夫が必要になり結果作るパーツが増えます。クランプ状の固定方法でモータープレートを固定するプレートが必要になったり・・・。

組み付け。

すべてのパーツが揃いましたので組み込みます。

スタッドボルトの位置を正確に空けるのは難しい(私が横着しただけ)のですが、プレートには8mmの穴を開けているので多少のずれは吸収できます。といいますか、ロータリーテーブルはバックラッシュを調整する際にハンドル軸がずれるんです。この構造上、プレートのカラー用通し穴はルーズにしておいた、というわけです。

完成です!

これでC軸のCNC化が完了しました。

いかがでしょう、自作したパーツは

- モータープレート

- カラー

の2つだけで、それぞれ簡単なものばかりです。

もしお手持ちのフライス盤のCNC化が完了しているのであれば、間髪を入れずに手を出してみては如何でしょう。