フライス盤で削るためには確実な材料の固定が必要

フライス盤。

円筒しか削れない旋盤と違って(もちろんこれが正確にできるだけでも大変なことなんですが)、フライス盤は使い方次第でさまざまな加工物を加工することができます。

などなど。あれ、あんまり大したもん作ってないなワタシ・・・

しかし「いろいろなものが削れる」ということは、その加工物の形状も様々ってことです。ですから、その「様々な形状の部品」を、正確にしっかりと固定するのはなかなか難しく、手間がかかります。

もちろん、いろいろな道具を駆使する必要があるのです。

この章では、フライス盤における「材料の固定方法」を説明します。

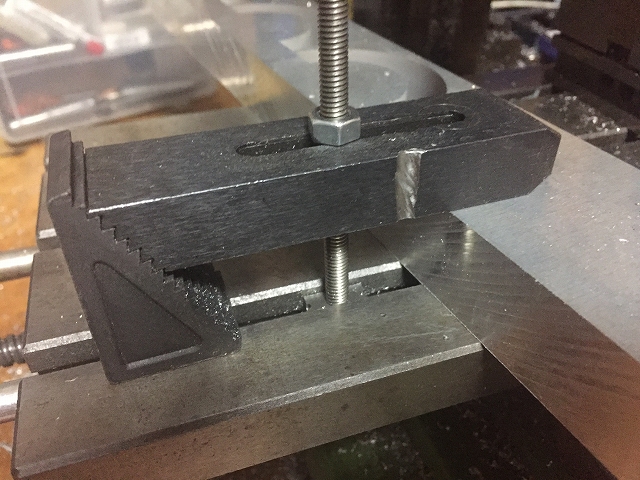

もっとも安直なボール盤バイス(これはダメ)

最初にだれもが考える材料の固定方法、それはボール盤バイスによる固定方法です。

ボール盤バイスをフライス盤のテーブルに固定さえしてしまえば、容易に材料をつかむことができます。が、これはNGです。フライス盤を使い始めたころくらいであればまだよいですが、精度を追求し始めるとすぐにボール盤バイスによる材料の固定がNGであることに気づきます。

その理由は。

ボール盤バイスで材料をつかむと、最後に締め付けたときに「必ず材料がずれます」。ボール盤バイスはその構造上、ハンドルを右に回転させることで材料に圧力を加えますが、ハンドル側の爪がハンドルの回転につられて右回転してしまいます。その回転角度はわずかですが、これが材料を同じように右回転させてしまうのです。

ボール盤バイスの使い方を見るとプラスティックハンマーで材料を落ち着かせながら、なんて書いてありますがその程度では正確に材料を固定できません。

ということで、ボール盤バイスはダメです。正確な加工をしたいなら、ほかの手を考えましょう。

価格も比較的安価で信頼できる固定方法、ステップクランプ

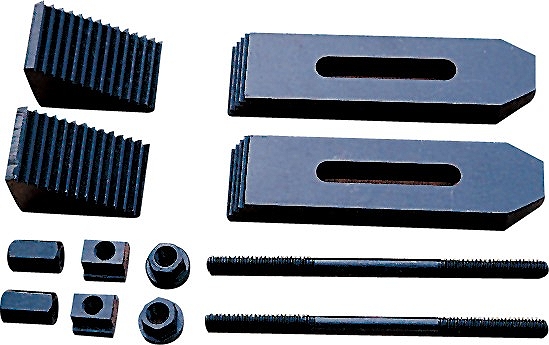

大抵のフライス盤に、付属品として設定されているのがこのステップクランプ。クランプキット、というような名称で販売されています。

ギザギザのついた三角形の塊、同じくギザギザが付いていて長穴の開いているプレート、あとはTナットとズンキリボルト、ナットで構成されています。

Tナットが含まれているため、あなたがお手持ちのフライス盤との相性があります。できるならば、その使用しているフライス盤専用のステップクランプを入手された方が何かと楽です。

ステップクランプの使い方

たかが材料の固定ですが、少々手間が掛かります。

フライス盤はかなりの力で材料に対しエンドミルを喰い込ませます、適当な固定では材料が振り回されオシャカになるか、悪くすれば怪我をすることになりますから慎重に作業しましょう。

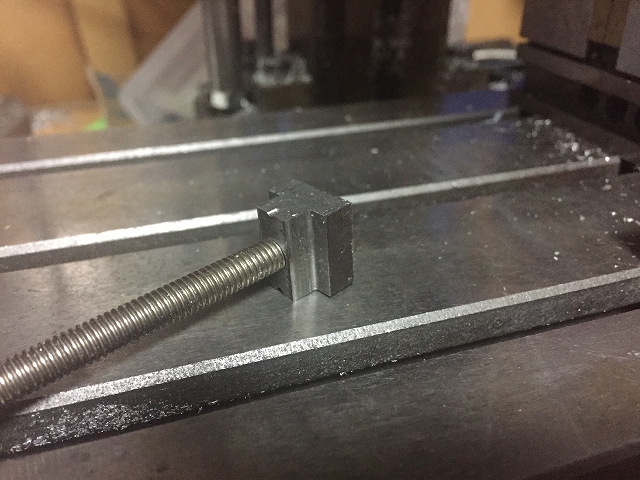

1)Tナットとズンキリボルトを組み合わせます

付属のTナットとズンキリボルトを組み合わせておきます。

2)テーブルの溝にTナットを差し込みます。

テーブルのT溝に、Tナットを滑り込ませます。そして加工したい材料のすぐ脇に配置します。ちなみに、材料の近くに配置すればするほど、材料は確実に固定されます。

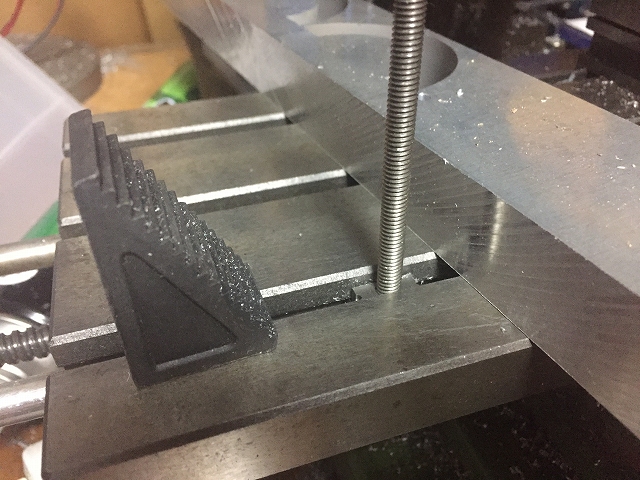

3)ステップブロックを配置します。

三角形のステップブロックを配置します。ギザギザのある方を材料に向けておきます。ちなみに、ステップブロックは材料の遠くに配置すればするほど、材料は確実に固定されます。

4)プレートを水平に置きます。

材料を固定するプレートを、できる限り水平に置きます。ステップブロック側が下がっているのは論外が、材料側が下がりすぎていてもダメです。できる限り水平にそれが無理ならば材料側がわずかに下がる位置にギザギザをかみ合わせます。

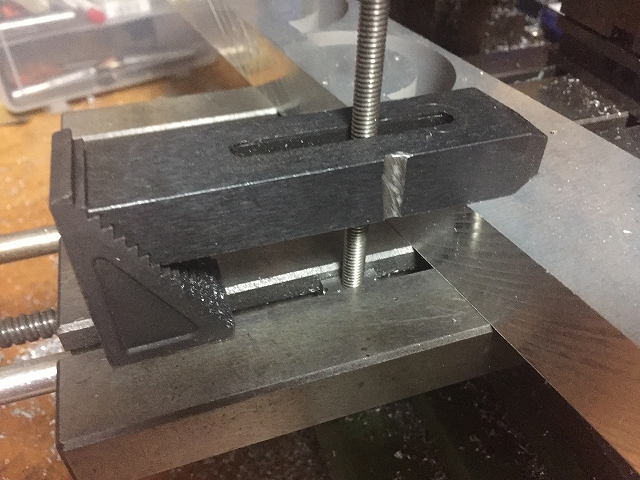

5)ナットでプレートを固定します。

付属のナットをズンキリボルトにはめ、プレートを固定します。力いっぱい締め付けてはいけません、フライス盤のテーブルが変形して反ってしまうことがあります。テーブルが反ってしまうとアリ溝がきつくなり、CNCで使用している場合はそのアリ溝のキツさにステッピングモーターのトルクが負けて脱調することすらあります。

締め付けの力に数値的な目安はありませんが、そのナットに適合したメガネレンチなどをの工具を持って、あまり力いっぱいに締めすぎない「普通の力」で締めれば十分です。そういうように、ナットのサイズが設定されています。

この固定を最低2か所、できれば3か所~4か所行えば、ステップクランプによる材料の固定はバッチリです。

アルファインダストリーズで入手可能。

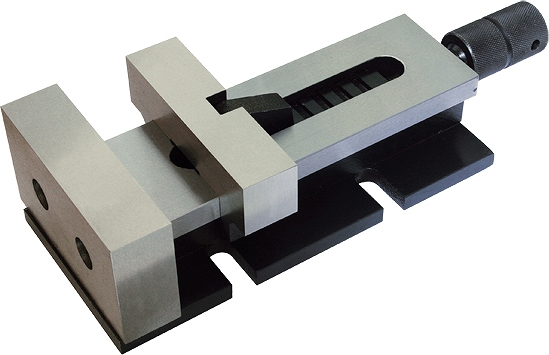

浮き上がり防止バイスによる固定

ボール盤バイスは先に書いた通り、精密な加工には全く向いていません。が、精密な加工に使えるバイスがあります。

その名も「浮き上がり防止バイス」。

ボール盤バイスはハンドルの回転がそのまま爪に伝わってしまいますが、浮き上がり防止バイスは材料に対して爪が回転せず、まっすぐ斜め下に(わかりにくいな)食い込むように締め付けることができます。ですから、「最後の一締め」をしても材料はバイスに確実に密着します。

キッチリ材料を固定して、うらから光ですかしても全く隙間がありません。

なのでできるだけ早い時期に手に入れたほうが好ましいのですがかなりいいお値段で販売されています。

たとえばこの「トラスコの75mm精密バイス」でも、3万円近くします。なかなか思い切れる金額じゃあないですよね・・・2つでX-1が買えてしまう!

ですので、お小遣いを貯めるか気合を入れて自作するしか手はありません。

なかなかおいそれとは入手できませんが、あなたの加工レベルを確実にワンランクアップさせることができますので、ぜひご一考ください。

クイックバイスによる固定

浮き上がり防止バイスと同じように、締め付け時の浮き上がりを防止しつつ、浮き上がり防止バイスよりもリーズナブルなデバイスとして「クイックバイス」があります。

これは回しがねの回転力をくさびでいったん受け止め、そのくさびがまっすぐ口金を押すことで材料をずらすことなく締め付けることができるものです。

画像をご覧いただければわかるとおり、かなり精密な研磨で仕上げられています。

デメリット、というわけではありませんがサイズは小さめでしてバイクパーツのようなものを加工する場合はちと厳しいです。が、10cmの口金に収まるものであれば最適なサイズ、手軽に精密加工を行う際の手助けになります。

これもアルファインダストリーズで入手可能。

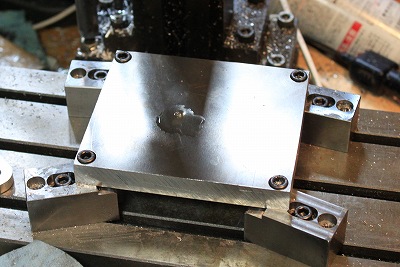

スペーサーとボルトによる固定

私が最も多用する方法です。

画像が小さくて申し訳ありません。適当な同じ高さのブロック(鉄でもアルミでもなんでもいいです)をTナットでテーブルに4つ固定し、そのブロックにねじ山を作っておきます。

そして材料の四隅にボルト穴を開け、材料を浮かせた状態でテーブルに固定します。

この方法のもっともよい点は、

- 材料上部への飛出しが少ない

ことです。ステップクランプで固定してもバイスで固定しても、刃物と固定具の衝突がしばしば発生します。特にCNCで加工するときは、刃物が大きく移動しますから想定外の動きをするエンドミルと固定具が衝突し、エンドミルを壊してしまうことがあります。

この「ボルト固定」であれば、材料からの固定具の飛出しはボルトの上部だけですから衝突の危険は最小です。さらに材料に座繰りを入れれば全く飛出しのない状態で加工を行うことができます。

デメリットは

- 材料に必ず固定穴をあけなければならない

- 板状のものにしか使えない。

ことです。ですから、すでに加工されている製品に追加加工を行うような場合には、使えません。

条件が許す場合には、もっともお手軽にかつ確実に材料を固定することができます。

くれぐれも材料の固定は確実に!

いかがでしょうか。

いくつか、実践的な材料の固定方法をご紹介いたしました。

どの方法にも共通する注意点は、とにかく「材料は確実に固定すること」です。

先にも書きましたがフライス盤は想像以上の力を材料に掛けます、しかもその方法は回転を伴います。ボール盤の比ではありません。

材料が動いたり、場合によっては吹っ飛びますと大変危険です。

趣味ですから、くれぐれも慎重に、けがのないよう、楽しい加工を心がけましょう。