纏めて作っちゃおう、ってのもまた自作の動機の一つです。

見てくれのバックステップではなく、あくまでもサーキット走行を前提としたバックステップ。

一部のメーカーは、そんな無骨なパーツを作り続けてくれています。そういったメーカーのパーツはたとえ転倒しても粘る材質で作られているためにそうそう破損するものではありません、大抵はくにゃっと曲がる程度で済み、油圧プレスで修正することで再利用できることがほとんどです。

が、しかし。

やはりサーキットは一定の危険が伴うもの、今回のご依頼者はかなり激しいクラッシュをされ、流石のペダルも先端がちぎれるという状況でした。

次のレースは近い、スペア含めて2本、削り出せない?形状は任せます、とのお話。

もちろん、やらせて頂きまっせ!

形状は自由らしいので、とりあえず肉抜きを入れとこうっと。

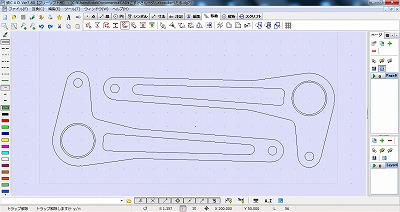

作図。

いつもの通り、鍋CADで図面を検討します。

2つ削るわけですから、位置を180度回してできるだけ材料を無駄にしない配置を検討します。

鍋CADは図面をコピーしたり、回したり移動させたりといった操作が非常に簡単にできるため、こういった検討にはもってこいです。私の定尺、300mm×100mmに収まるように検討します。

シミュレーション。

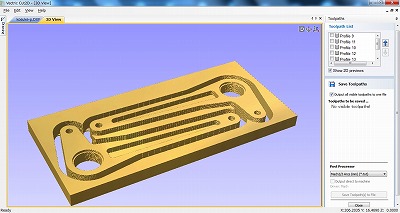

出来た図面を「DXF」形式で吐き出します。

このDXF形式、CADの世界の標準フォーマット・・・ではなく、実はオートデスク社の「AutoCAD」の独自形式だったりします。なぜかそれが普及しており、こいつを介すると比較的容易にデータの授受ができるわけです。

DXFファイルを今度は「Cut2D」に食わせ、切削パスを検討します。今回も自作野郎スタンダード、monotaro超硬エンドミル6mmで一発仕上げを試みます。

シミュレーションに満足したら、ツールパス(エンドミルが動く軌跡)をNCD形式で出力します。NCD形式はNCデータ、ですのでこれはCAMの標準フォーマットとなります・・・ということでよいと思う。

つまりはGコード、って奴です。

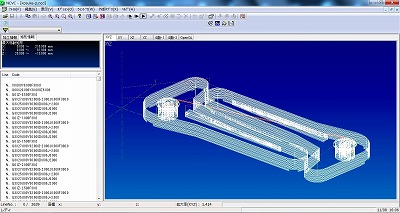

切削パスチェック。

NCDファイルができたからと言って、いきなりそれを使って切削はしません。

NCVCというフリーウエアに食わせ、そのツールパスを目視でチェックします。

変な動きをする軌跡になっていないか、Z軸の掘り込みが大きすぎないか・・・これが最後の机上チェックとなります、真剣に(?)確認しますよ。

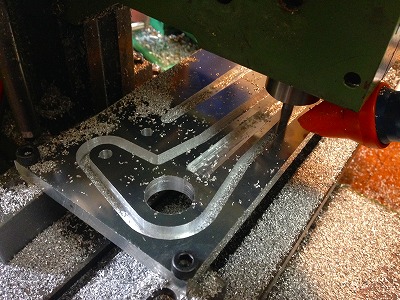

切削開始。

チェックに満足したら(あきらめた、とか吹っ切れた、ともいう)、300mm×100mm×10mmの2017板をX-1-CNCにセットします。

板材のセット方法にはいくつかやり方がありますが、私は四隅を精密に削り出した台座にボルト止めし、板材を浮かせた状態で固定するのが好きです。

フライスの各部の締め付けをチェック、ツールの取り付けをチェック、スライド部にオイルを入れたらインバーターのスイッチオン、主軸を回転させてCNCソフトを起動!

いつも通りの光景ですが、削り出しが始まります。

削り完了・・・

私はエンドミルを折ったり、脱調して材料をお釈迦にしたり、騒音が激しくなるのが大嫌いですので切り込みも浅く送りもゆっくりと行います。

ですから、この程度のパーツでも2時間弱の時間を掛けて削ることになります。

近い将来、X-1のアリ溝をすべてスライドユニットに変更する計画を立てています。そうすれば剛性面でも有利になりますからスピードアップを実現できるかもしれません。

仕上げを残すのみ。

現時点、

- 鍋CAD

- Cut2D

- TurboCNC

の組み合わせによる自作、のルーティーンを変更する予定はありません。

未だにDOSベース(TurboCNC)かよ、などいろいろ悩みはないではないのですが、コストパフォーマンス(CNC用PCの値段も含め)に優れた構成だと自負しています。

唯一の有償ソフト、Cat2D。先に御覧に入れた切削シミュレーション機能、そして切削物とあまり部分を接続する「タブ機能」の2つだけでも、カネを払う価値はあります。

完成しました。

無事、予定どおり2本のペダルを削り出すことができました。

すでにオーナーの元に納品され、1本が装着されています。装着画像は後日アップ致します。

CNCがあれば本当に簡単にちょっとしたパーツを作ることができる、そんな事例でした。

後日談。

その後のある日。

筑波サーキットで行われた耐久レース、FOFで、ご依頼者とご一緒致しました。

私が削り出したパーツは、車体の一部となって立派に機能し、1.5時間のウェットレースを無事走り切りました。

製作者としてこれに勝る嬉しさはありません!