パーツを量産してみようぜっ!

レース関連のお友達からのご依頼です。

エンジン回りの某パーツ、取り外したあとのふたを作ってほしいとのリクエスト。はい、お安いご用ですよ。あれ、5個必要なのですね。

了解、今回は5つ一気に量産しちゃいましょう!お預かりしたガスケットを計測し、主要部分(ボルト穴、ガスケット外径)の図面を起こしちゃいます。

そしてその主要部分に肉づけをして、4種類のパーツ案を作成、依頼者にご連絡。

「一番シンプルなヤツでいいですよ」

とのお話でしたので、肉抜きなしのひし形タイプ(右上)に決定!

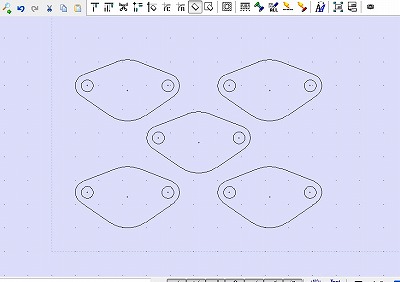

作図。

先ほどの右上、つまり「シンプルなひし形」を図にするとこうなります。

・・・なんか、簡単そうに見えますよね。いや、簡単なんですが・・・

レースな方々は余計な装飾に一切興味がないご様子(そりゃそうだ)、作り手としてはちょっとさみしい気もするのですが。

「鍋CAD」のコピー機能を使用して同形状のパーツを5つ、並べます。

ことに気を付けてレイアウトします。あ、もし手持ち材料を活用するのであれば、その手持ち材料のサイズを頭に入れつつ作図するとよいみたいです。あ、もちろん自分のフライスマシンの加工可能範囲も要考慮、です。

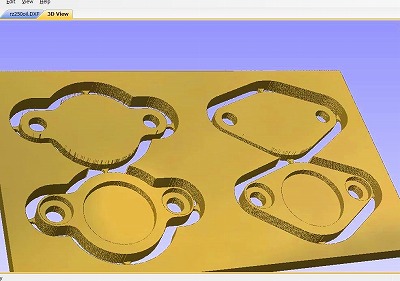

切削パターン作成。

いつも通りの「Cut2D」で切削パターンを仕上げます。

このあたりは通常営業、手慣れたもんです。ポイントは・・・プレートはいわゆる「ふた」ですから、左右2カ所にボルト穴があります。今回はM5ですので直径5.5mmで開けています。

なので、切削工程にドリル工程を入れ、途中でエンドミルから5.5mmのドリルにツールチェンジして・・・

ではなく、

4mmのスクエアエンドミルで外周切削もドリル穴も一気にあけてしまいます。

4mmのエンドミルを直径1.5mmで回すことで、5.5mmの穴を開けることができてしまいます。つまり、CNCがあれば複数のドリルを用意する必要がないんです。どんな半端なサイズの穴でもお茶の子さいさいなのです。

CNCにおける生産性を上げるコツとして、このような「ツールチェンジを減らす」努力をすることは効果的です。

だって、めんどくさいんですもの。

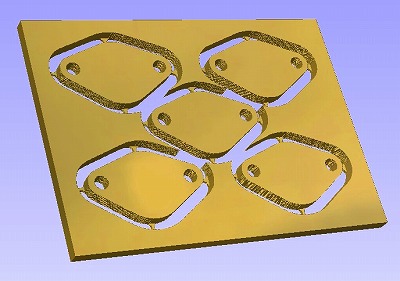

工程1。外周を削ります。

では、さっそく加工に入りましょう!

今回は2017を使用します。厚みは3mm、私はこの厚さの材料はあまり使わないのですが、確かにふたであれば3mmもあれば十分かもしれません。

その分、軽量化できますからね!

念のため切削データを。

| 使用ツール | monotaro 超硬 スクエアエンドミル 4mm |

|---|---|

| 回転数 | 1,800回転/分 |

| 切り込み | 0.5mm・・・少な目で加工しています。これを深くすると確かに生産性は上がるのですが、騒音が増します。剛性の高いマシンであれば、もっと増やしたほうがむしろ安定すると思われます。 |

| 送り | F240・・・これも、かなり遅めです。アマチュアCNCマイスターの方はF1,000(毎分1000mmということです)くらいで工作されています。が、私はエンドミルを折ることがなによりも大っ嫌いなのと、騒音防止のために思い切り送りを遅くしています。 |

加工動画も上げておきます。雰囲気を掴んで頂ければ。

工程2。面取りします。

はい、お楽しみ?の面取り工程です~!

CNCのメリットは数ありますが、これが、この工程こそが筆者が考える「CNCの面白さ」の最たるものなのです。

外周切削工程であれば、サーキュラテーブル等を駆使して手削りでも何とかできないことはありません。でも、外周に寸分の互いもなく面取りカッターを這わせてビシッと面を決める・・・なんてことは、私には到底できません。

面取りは僅かでもブレると長方形であるはずの面が台形になってしまいます、これが目立つんです。今回のように小さいパーツですと0.2mmズレても目立ちます、そしてR部分に綺麗な面を入れるなんて事実上不可能しょう・・・

しかし。

しかし、CNCならば。

1分程度の動画です、ぜひ後半30秒に注目しつつじっくりとご覧ください。現れる美しい「C面」に、思わず笑みがこぼれます(怖い、気持ち悪い)。

機械加工は終わりです

はい、機械加工が完了しました。

ここまで設計を含めて数時間程度しか、掛かっていません。

今回のパーツは比較的シンプルな形状です。仮にCNCでなくとも

- 2017板にケガいて

- ドリルで穴を開けて

- バンドソーで切り出して

- やすりでR部分を仕上げて

- 面取りツールで面を取って

といった工程で、手作業でももちろん作ることはできるでしょう、でももし私がこれを手作業で作ったら、モチベーションを5つ完成するまで保つ自信はございません。ハイ。

お預かりしたガスケットを重ねてみましょう。当たり前・・・というか、そうでなくては困るのですがもちろんピッタリです。

切り出し。

繋がったパーツをニッパでパチパチと切り出します。

計算上は3か所のランナーを付けておけばよいはずなのですが、4か所程度のランナーを設定しておかないと、例えば面取り工程等でのブレが出るようです。

切り飛ばしたあとのバリは、ベルトサンダーで仕上げます。

それ以外の面はエンドミル切りっぱなしです。それでも「工業製品」としては十分なクオリティ、だと私は思います。私はアーティストではなく、クラフトマンなのです。

面出し。

完成。

はい、完成しました!

5つそれぞれ寸分の狂いもない、同一品質の仕上がりです。これぞCNCの威力ですね。

段ボールに包んで出荷です。レースで頑張ってくれよ~!

どんなに小さい部品だとしても、1つですとやはり2,000円程度は頂かないとどうにもなりません。

しかし、このように量産することで単価を半分程度に下げることができます。お悩みの方はぜひ、お気軽にご相談ください。

これにて終了っ!

さあ、自作野郎ぜっ!

後日談。

その後のある日。

筑波サーキットのスポーツ走行で、ご依頼者とご一緒致しました。

私が削り出したパーツは、そのエンジンの一部となって立派に機能していました。こういうのがうれしくて、自作っちゃうんですよね。