加工自体はシンプルなのですが・・・

行きつけのバイクショップの社長からのご依頼です。

いわゆる「スペシャルパーツ系」フロントフォークの、アクスルシャフト。

かなり肉薄のおそらくクロモリ製のシャフト、スペシャルフォークでよくありがちな構成で、左右ともオネジが切ってあり、それぞれジュラルミンのカラーがねじ込まれます。

こいつの全長を左右で2.5㎜、合計5.0mm詰めてほしいとのこと。

レーサーのパーツです、特殊なマシンをレーサーに仕立てる場合(筑波サーキットで行われるテイストオブ筑波、などの旧車レースでよくあるのです)、もちろん専用パーツがありませんからいろいろなマシン用のスペシャルパーツを組み合わせて仕立てられる場合が多いのです。したがって足回りには複数のカラーでサイズを調整されているのもまたよくあるケース。

しかし、社長曰く。

「急いでドライからレインにタイヤを交換するときなんて、カラーはできるだけ少ないほうがいいでしょう」

と。

こういうニーズが「レーシングニーズ」であり、またそれをご依頼して頂けることを嬉しく思う次第です。

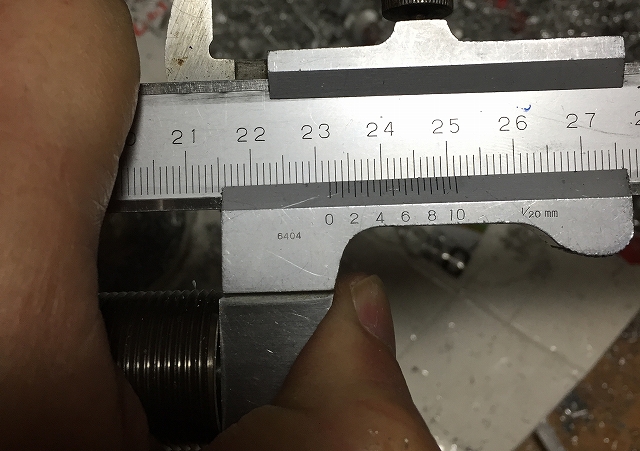

手持ちの特大ノギス(300㎜級)で測ってみると、232.2mm。ん、このコンマ2はなんなんだろ(笑。

特大ノギス、1つ持っているとすさまじく重宝します。このサイズの円筒を正確に計測するには、コレがないと話になりません。

|

|

|

やはりノギスといえばミツトヨ。 |

|---|---|---|

|

|

|

ミツトヨより若干、お財布にやさしいシンワ。しかもデジタルノギス。 |

|

|

|

ぐっとお安い、我々アマチュア金属加工愛好家の強い味方、ストレート。23%オフで4千円切り! |

さて・・・直径は25㎜。しかし私の愛用のFL350Eは、主軸貫通穴が20㎜までしかありません。そう、旋盤では加工できないんです。

どーする?

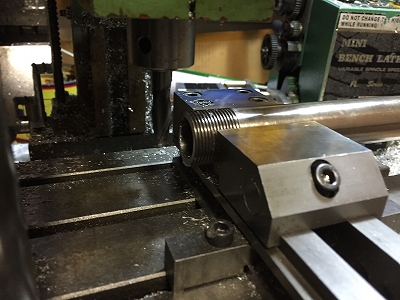

フライス盤に自作の浮き上がり防止バイスにセットします。

なので、フライス盤で加工しましょう。

自作の浮き上がり防止バイスにセットします。

この浮き上がり防止バイスはヤフーオークションで手に入れたひとやまいくら、のSS400磨き棒から削り出したという暴挙(通常なら最低でもSC45ですよね)のすえの品、なのですがなかなかどうしてよい精度を保っています。

スコヤとダイヤルゲージを使用して正確にフライス盤テーブルにセットします。

そしてご依頼品のアクスルシャフトもセット。

自作浮き上がり防止バイスは全面研磨をしていますから、この時点でほとんど誤差のないセッティングができるというわけです。

このまま、今回は完全手動で少しずつ削りこんでいきます。

エンドミルはmonotaroの超硬エンドミル、10㎜。回転数は1800回転。切り込みは0.2㎜程度です。

側刃を使ってじっくりと切り込みます。鉄系を側刃を使って切ると恐ろしく鋭い切粉がでて、恐ろしい・・・

端面を仕上げます。

あの硬い硬いクロモリですら、フライス盤とmonotaro超硬エンドミルの前ではチーズのようなものです。

そして、きちんと整備・調整されたフライスと適切なバイスさえあれば、直角を正確に切り出すこともまた造作もありません。

仕上げシロを0.2㎜だけ残して切削を完了したら、ベルトサンダーでざっと仕上げます。

え、手持ちのベルトサンダーで精度でるの?

それはもう、職人の世界です(笑 うそうそ、単なる慣れです。

10年もアマチュア金属加工をやっていれば、0.1㎜程度さらうのは容易なことで、手が覚えちゃいます。実際のこの面が多少傾いていても機能上は問題ありません。

でも、まあこれはプロショップからのご依頼品ですし、できる限りの精度を狙います。

このベルトサンダーは木工用で、ベルトもまた木工用なのですがその頼りなさが逆に「研磨しすぎ」を防止することができます。

両面をざっとさらってキッチリと精度をだしましょう。

ベルトサンダーについては、こちらの記事をご覧ください。

ということで、誤差0.05㎜未満!(計測不能)

ね、バーニアの見える範囲でキッチリ精度が出ました。

これがデジタルノギスだったら、0.00まで追い込むことはまず不可能です。追い込めなかったら、気分悪いじゃないですか!

あれ、結局自分の腕をごまかすためのデジタル嫌いなのかな?(笑

バリ取りの最終兵器。ドレメルでドレメる。

最後にバリをきれいに取り除きます。

バリ取りの工具はいろいろなものがありますが、対象材料が硬い場合は私はドレメルを使用します。

ハンディルーターはあると便利ですし、お持ちの方も多いかもしれませんがドレメルは私の経験としては別格です。一番の特徴は「低速のトルクが強いこと」。

中華製の格安電動工具が出回る今日この頃ですが(私ももちろん愛用意しています)、それではだめなものもまたあり、ハンディルーターはその一つだと思います。

ドレメルはアタッチメントも豊富であり、そしてタフです。実際このドレメルはかれこれ15年以上使用していますがまったく音を上げません。

回転も滑らかで研磨中に引っかかることもなく、バリが残ることもありません(バリ取りツールがバリを残すなんて冗談にもなりませんが、よくあることです)。

フレキシブルシャフトがついているモデルがお勧めです、その気になればガラスにすら彫刻できちゃいます。

|

|

|

記事中では「ハンディルーター」と書いていますが、実はドレメル社は自社の製品を「ルーター」とは呼びません。 |

|---|

これがドレメルの威力!

バリ取りが終わりました。

いかがでしょう、手作業でバリ取り+軽い面取りをしたとは思えないでしょう?

これがドレメルの威力です。

完成。

と、いうわけで完成です。

加工時間は1時間も掛かりませんでした。

これをフライスを使わなければ・・・。手やすりではクロモリを5㎜削るなんて1週間掛かりそうですし、ディスクサンダーでは正確な加工は不可能でしょう(私の腕では。恐ろしい腕前のディスクサンダー使いも入らっしゃったりします)。

正確な計測とよく調整された機材、適切な研磨工具があればこんなこともDIYでできてしまうのです!

ぜひ、いい道具をそろえましょう!