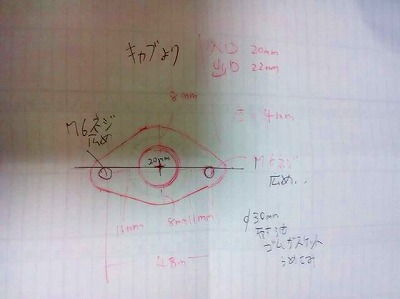

始まりの一枚。

とあるSNSで、とある方からお声が掛かりました。

・こういうの、誰か作れませんか

-キャブとインテークポートの段差を解消したい

-テーパー加工が必要

ふむふむ・・・いろいろなRESがありました。旋盤を使ってテーパー加工しては?リューターで削る?などなど。

ちょうど、別件でテーパー切削のテストをしていた私が「ウチのCNCなら一発加工できますよ」と手を挙げ、製作を請け負わせて頂きました。

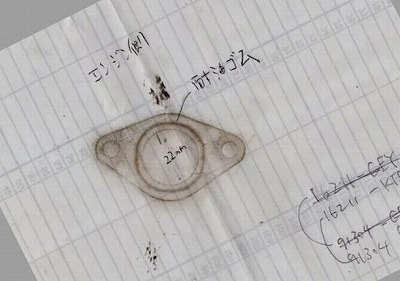

届いた石刷り。

依頼人から石刷りをPDF化したものが届きました。

先の手書き資料に寸法が書いてありますから、画像処理ツール(フリーのやつね)で拡大しながら回転させ、原寸図を作ります。

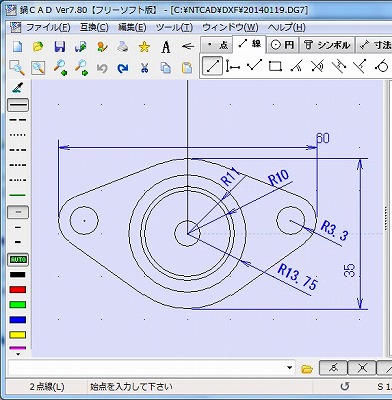

CADで作図。

原寸図ができてしまえばもうちょろい、これまたフリーのCADで作図します。

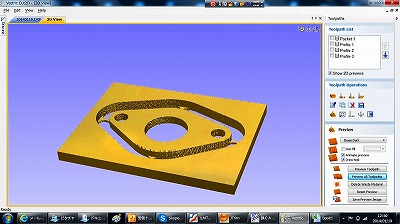

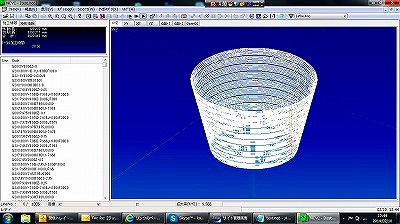

切削パス生成。

できたCAD図をCUT2Dに読み込ませて、いつも通りのプロセスで切削パスを生成します。

が、このツールは2Dなのでテーパー加工ができません。2.5Dが得意なCAMならテーパー加工ができるものもあるのですが。

なので・・・

目玉?のテーパー加工。

テーパー加工だけ、別出しで生成します。

このテーパー加工パス生成ツールは、小径、大径、深さ、1回の切り込み深さを指定するだけで瞬時にテーパー加工用パスを算出する優れものです。そのツールの名は・・・

「Excel」

でした!単に計算式を打ち込んだだけ、ツールでもなんでもありません(笑

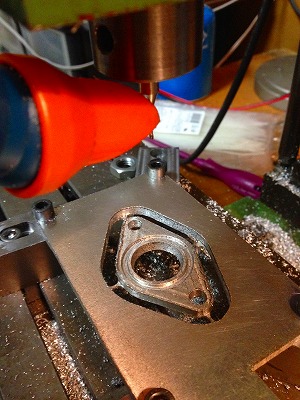

削ります。

で、いつも通りのX-1CNCで自動切削します。

この程度のサイズであれば、15分もかかりません。あっという間にできてしまいます。

切り出し。

ラモデルのランナーのようにくっついた状態で切削完了。

切り出したパーツが落ちたりしないので便利です。ニッパで切り取り・・・エンドミルはもう交換時ですね、バリがちょっとひどいや。

磨き。

バリがひどいのと、気密性を維持するための平面を出すためにオイルストーンで磨きます。

ミシンオイルを垂らして軽くこすります。アルミは簡単に削れますね。

できました。

完成です。

材料も自宅にありましたので加工そのものは容易でした。ちょっと仕事が立て込んでてお待たせしてしまいましたが。

バッチリ。

原寸図と重ねてみるとこの通り、ジャストフィット(当たり前だ、そのように作ってるんだもの)。

段ボールに挟んで出荷です!

しばらく後、「無事取り付けできました!」とのメッセージを頂きました。やれやれ、よかった。

今回は現物合わせなしでの製作でしたのでちょっと心配でしたが、うまくいったようです。

以上です!