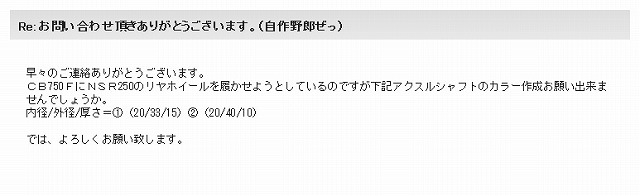

始まりはメールから。

ご存知でしょうか、このサイトは各ページにメールフォームがついています。

今回のご依頼はこのメールフォーム経由で頂きました。

なになに・・・CB750Fのカスタムとな?私も以前やったことがあります、FBにFZR400Rの足をごっそり組み付けたっけ・・・懐かしいなあ。

今回はリアホイールのコンバート用のカラーのご依頼ですね。

了解、お任せくださいっ!

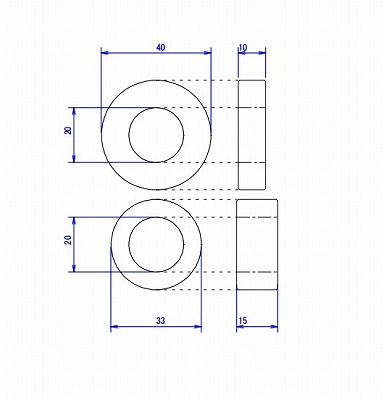

図面を起こします。

ご依頼頂きました文面から図面を起こします。

愛用している鍋CADを駆使してさらさらっと。こんな感じでよいでしょうか?

図面を依頼された方にお送りして確認を取ります。無事GOサインを頂きましたので、さて削りますかっ!

あ、ちなみに私は完全後払い制でーす。この時点では一円も頂いておりません。

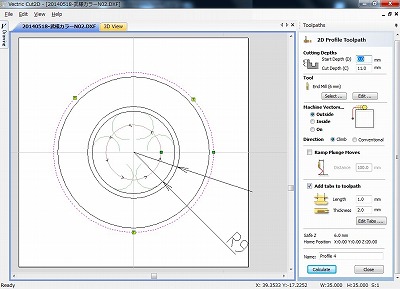

CAMでツールパスを検討。

CADから出力した図面をCAMソフトに取り込み、切削パスを検討します。

今回依頼されたカラーは比較的厚みが少なかったので丸棒ではなく、板材からCNCフライスで切り出しましょう。

最終的な仕上げは旋盤で行います、あくまでもフライスは荒削り。1mmほど切りシロを残して削り出しましょうか。

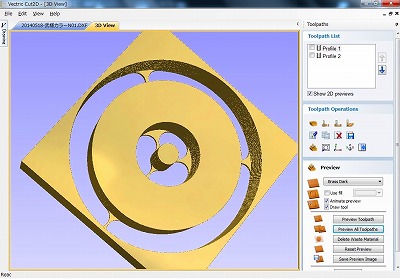

切削シミュレーション。

愛用のCAMソフトのすごいところがこのツールパスシミュレーション。

切り抜いたときに部品がおちないようなタブも簡単に設定できます。

使用するエンドミルは6mmの2枚刃、切り込みは0.5mm、送りはF300。回転数は・・・2,000回転くらいかな?

使用する材料は2017です。今回は切りっぱなし、研磨や表面処理はなしの契約?です。

削ります。

このあたりはいつもの作業。

十分な経験を積んだ今となってはリスクの少ない作業です。オレンジのノズルは自作サイクロン分離機装備の掃除機につながっており、切り粉を常に吸い出しています。

溝状に削りを入れる際は常に切り粉を吸い取らないとこの切り粉が詰まって引っ掛かり、エンドミルをへし折ります・・・。

切り出し完了。

今回は小さい加工ですから切り出しもあっという間に終わります。

正味10分と言ったところです。

プラモデルのようにニッパでパチンパチンと切り出して、バリを軽く切り取って・・・

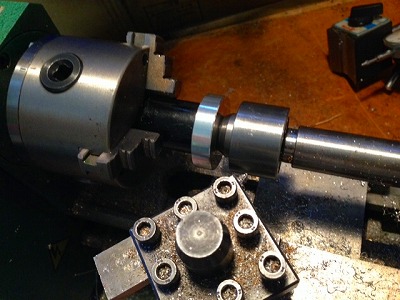

旋盤にセットします。精密切削モード!(笑

こちらも長い付き合いのFL350E-CNC。

特に変わったところはありませんが、ポイント(というほどの物でもないのですが)マイクロメーターをY軸にセットしています。

仕上げ削り、狙う精度は1/20mm以下。

ノギスで計測しては切り込みを1/100mmレベルで調整、CNCで送りながら何度も何度も切り出します

切り上がりはこんなものです。

幸いなことに切削面は切りっぱなしでも美しく輝いていますよ~

面白いことにこれを手で送るとこの輝きにはならないんですね。私の腕がアレだということもありますが・・・。

ステッピングモーターによる定速の送りは剛性の低いマシンをワンランク上に持って行ってくれます。

繰り返しますがこれは私の腕ではなく、コンピューターがすごいんです。

できました。

最後に中心穴(20mm)をドリルで開けます。

ここがどうしても難しいところ、ドリルで開けた穴は削り跡が荒れてしまうんですね。寸法的には全く問題ないのですが・・・。

これは今後の研究材料にしましょう。

今回はこれで完了、納品です。軽く磨けばか輝くと思います、これはオーナーのお仕事(笑)として残しておきますね!

納品です。

できたカラーをペーパーウェスで包み、さらに段ボールでサンドイッチして出来上がり。

宅配便にてお送りいたします。