メールフォームよりご依頼を頂きました。

本サイト下部のメールフォーム経由でご依頼を頂きました。そして今は、掲示板の常連さんです(笑

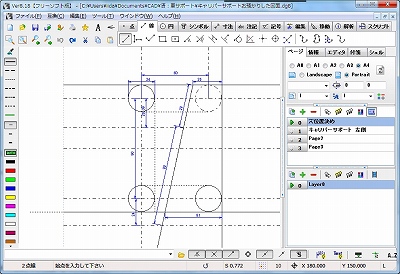

今回のご依頼はとあるキャリパーサポートです。寸法概要を鍋CAD8で作図してお送り頂きました(ありがとうございます)。

むむむ・・・大きいですねえ。厚みは28mmの指定です。ちと、問題が2つばかりございます。

まず、1つ目。

意外かもしれませんが、板材の厚みというのはなんというかファジーというか、いい加減(失礼)です。例えば28mm厚の2017板材の公差、つまりこの範囲で厚みに幅がありますよ、という値はなんとプラスマイナス1mmもあるんです。メーカーは寸法よりも厚く作ると材料代で損をしてしまいますから、大抵はジャスト~マイナス公差最大の間に入れてきます。仮にもっとも「悪い方」が届くと、29.0mm厚の板材が届く可能性がある、ってことです。

でもこれはメーカーを責めるべきではなく、つまり

- 板材は板であり、スペーサーではない

ということなのでしょう・・・10mm位の厚みだと、かなり正確なものが届くのですが、30mmの板材が29.2mm厚だった事例があります。

したがって、今回は

- 30mm厚の板材を購入して、28.0mmまで面ハネする

ことにしますよ。

次、2つ目。X-1の限界。

X-1の機体剛性を考えると、2017を削ることができるエンドミルの最大サイズは(私の経験では)6.0mmスクエアが限界、です。しかも主軸モーターを改造した状態での話です。

そして6mmのエンドミルで28mmの厚みを掘り込むと、どんなに掃除機で切粉を吸い取ったとしても切粉が詰まってエンドミルを折る可能性は否めません。・・・まあ、付きっきりで切粉を吸い出せばいいのかもしれませんが・・・。

ということで、切粉対策の「いい手」を使いましょうか!

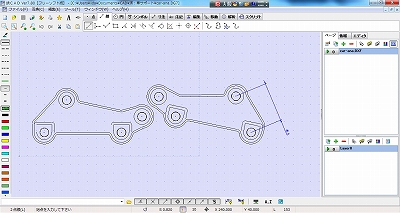

図面を引きます。

頂いた図面をもとに、切削用図面を起こします。

左右2つセットですから、うまいこと回転させてX-1ロングテーブルの加工範囲、300mm×100mmに収まるように工夫します。

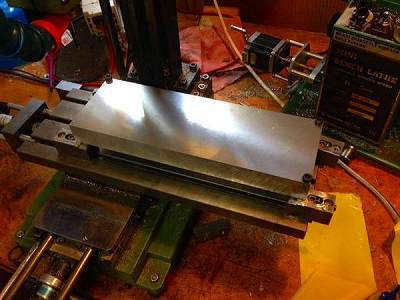

さあ、コイツと格闘です。

うーん、30mmあるといかに軽量なジュラルミンといえどなかなかの重量感です。

とはいっても、片手で軽く持てるくらいの重量しかありませんが。これが鋳鉄だったら、もうすでに凶器!

いつも通り、四隅に6mmの穴をあけ自作のスペーサーでテーブルから20mm程度浮かして保持します。

この時、材料を締め付ける順序を誤ったり、必要以上に締め付けると

- ロングテーブルがゆがんで

アリ溝の滑りが悪くなり、脱調したりします。CNCは機械化された加工とはいえ、意外と「手ごたえ」が大切なのです。

まずは面をハネます。

今回届いた「30mm」厚の2017切り板は、29.80mmの厚みでした。あたりなのか?

正確に28.0mmの厚みでサポートを作るために、この「自称30.0mm」から1.80mmを「ハネ」ましょう。

とはいえ、全体をハネる必要はありません、キャリパーサポートの外形+8mmのサイズで面をハネ、そしていったん材料である板をテーブルから取り外します・・・

のちほど、またセットしなおしますから四隅のスペーサーの位置は変えないように。

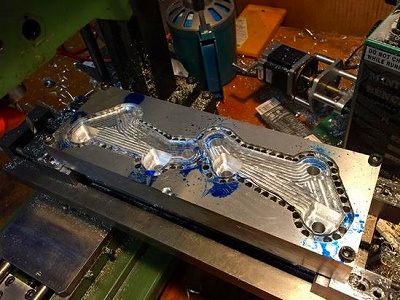

ドリリングして肉を抜きます。

そして外周に添って、徹底的にドリリングをします。

このドリリングは、最終的な外周切削のライン上(先ほどの面ハネした箇所の周囲)の肉を可能な限りぬいて、

- エンドミルによる切削量を出来る限り減らし、排出される切粉の量を減らす

- 穴を上から下に貫通させ、排出された切粉をテーブルまで落としてエンドミルに絡まないようにする

ことを狙っています。

本格的な吸引式集塵装置を持っていれば別ですが、掃除機に毛が生えたような集塵機しかもたない私にとって、28mmの掘り込みは何らかの「対策」なしに行うには難物すぎるんです。

ちなみにこの写真は裏から撮影したものです。

ドリリング完了。

ドリリングが完了しました。

慎重にテーブルに戻します、こんな感じ。

この方法は「ミニ旋盤を使いこなす本―アマからプロまで」に記載されている、「非力な機械で効率的に切削を行う方法」として紹介されているものです。

ホント、この本は素晴らしい!

あとは切りぬくだけです。

あとは普通のCNC加工、ポケット加工をしたり、外周を切り抜いたり・・・。

モノが大きいので時間はかかりますが、いつもの作業と変わりはありません。ほらできた!

ただし。

本来であれば10mm位のエンドミルを使いたいところですが、X-1の剛性を考えるとそれはかないません。

6mmエンドミルではエンドミルそのものの剛性が足りずたわんでしまい、切削面がこんな風に荒れてしまいます。うーん・・・。

端面を磨きます。

仕方ないので、10mmの鉄の棒に両面テープを貼り、240番程度の耐水ペーパーを張り付けたものをボール盤に咥えて回転させ、丹念に端面を磨きました。

磨いてはペーパーを取り換え、磨いてはペーパーを取り換えてを繰り返し小一時間・・・そんなに大変な作業ではありません。

綺麗になりました。

手作業における段取りと機械加工、そして再度手作業における仕上げでそこそこきれいな製品ができました!

私の趣味で、フライス目(エンドミルの底面が刻んだ後)は削り取りすぎず、あえて残します。

これが「削り出し」のだいご味!

記念撮影をしたら、梱包してオーナー様のお手元へ発送です。

そう、完成品は私の手元に数時間しか、いないのです。