SR400にXL250Sの足を組んでみようぜっ!

メールフォームからご依頼を頂きました。

初めましていつも楽しく記事を見させてもらってる者です。

APE100のステムシャフトの記事のように他車種のフロントを移植するための

ステムシャフトの制作をお願いしたいのですが大丈夫でしょうか?

車種はSR400にXL250Sの移植ですがおおよその金額も教えていただければ助かります。

おお、SR400にオフロードマシンの足を組むですって?これは面白そうだ、スクランブラーとかいうヤツですかね?

こんな面白そうなこと、ぜひお手伝いさせてください!数回のメールのやり取りの後、SRとXLのそれぞれのステムとトップブリッジを送って頂くことになりました。

まずはプレス(中華製・2万円台)でお預かりしたXL250Sのステムをばらします。このプレス、大活躍です。もうモトは取り尽くしたでしょう・・・。XL250Sのステムは完全な圧入ではなく、ボルトでクランプ止めしている仕組みです。ネジを緩めておけば容易に抜くことができます。

|

12t 門型油圧プレス機 ショッププレス 品質は値段相応ですが、それは使い方次第! ¥ 22,332

|

パーツ確認と検討。

ばらしたステムの部品を並べて構成検討します。

XL250SのミツマタのステムシャフトをSR400のシャフトに入れ替えるだけです。打ち込み部分の径が同じであれば抜き取ったSR400のステムシャフトを再利用して打ち込めばOKなのですが、今回はSR400のステムシャフトの方が打ち込み部分が太くその方法を採用することはできません。

また、ヤマハのステムシャフトはかなり深くまで溶接されていることが多く(小排気量車で顕著)、溶接を削りはがす手間を考えるとステムシャフトを削り出して打ち込む方が得策です。

どんなバイクもステムシャフトの構造はほとんど同じ、下から

- ミツマタ下部

- オイルシール

- ベアリングレース

- シャフト

- ベアリングレース

- ベアリングレース抑えナット

- カバー・カラー

- トップブリッジ

- ワッシャ

- ステムナット

という構造です。

今回は以下パーツ構成とし、それに合うようにステムシャフトを設計します。

- ミツマタ下部・・・XL

- オイルシール・・・SR

- ベアリングレース・・・SR

- シャフト・・・SR

- ベアリングレース・・・SR

- ベアリングレース抑えナット・・・SR

- カバー・カラー・・・SR

- トップブリッジ・・・XL

- ワッシャ・・・XL

- ステムナット・・・XL

ややこしいです。

この段階で矛盾(トップブリッジの穴径よりも上部ベアリングの内径が小さいとか)があれば、それを解消するような構成を検討します。カラーを入れるとか・・・今回は紙一重でそのような状態にはなりませんでした。

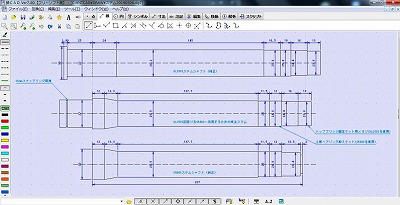

作図。

ということで、図面を引きます。

最近はもっぱらCADで図面を引いています。もちろん使うはフリーウエアの「鍋CAD」です。

一番上に掛かれているのがXLのアクスルシャフト。一番下に書かれているのがSR。

そして真ん中に書かれているのが、スペシャルステム用のステムシャフト!

採寸はノギスとマイクロメーターで行います。もちろん計測は精密に行いますが、特にしまりばめ(圧入部分)の2カ所、打ち込み部と下部ベアリング部は1~2/100mmレベルの計測が必要です。あと、ネジ部(2カ所)の幅もしっかり計測しましょう。M25のネジはM24.8くらいの太さ(細さ?)に削る必要があります。

ここで間違えるとすべてやり直しになりますから、くれぐれも慎重に。

材料の選定と切断。

では、さっそく加工に入りましょう!

今回は7075を使用します。いわゆる超々ジュラルミンと言われる貴重な金属です。零戦の主翼桁に使用されたことでも有名ですね。その強度は折り紙つき、ですが切削性は良好です。腐食しやすい・・・のですが、まめに磨けばそれほど気になるほどではありません。アルマイト加工も可能ですね。

手ノコでは到底切断できるシロモノではありませんが、バンドソーを使用することで数分で切断することができます。

FL350Eの限界に挑戦!

この太さ、長さだとFL350E(もしくはC3シリーズ)ではちと手に余ります。

購入以来一度も使用したことのなかった固定振れ止めを初めて使用しました。これは材料となる丸棒の中間あたりを支えることができる道具です。材料と振れ止めは線接触しており、締めつげ具合に絶妙な手加減が必要です。ここにベアリングをはさむ方のいらっしゃいますが、切粉が絡むことを考えると標準の構成が正解な気がします。

十分にオイルを入れ、ゆっくりまわしつつ切削を行います。

・・・右側の切削面、ご覧になれますでしょうか?7075は切削面がテラッテラに光るんです~

削りが終わりました。

ネジ切り以外の加工が終わりました。

Gコードはどうやって起こしているのですか?というご質問を頂きました、基本的にはダイスホルダーを作ったときと同じ方式で生成しています。

根元のようなテーパー切削が簡単にできるのはCNCならではですね。

また、圧入部を仕上げるようなちょこっとした切削は長手送り方向のみCNCを使用し、前後送りについてはマイクロメーターを取り付けて手動でコントロールしています。あとはラッピングと組み合わせて、精度を1/100レベルまで近づけていきます。

ネジ切り準備。

ネジ切りを行います。

今回のネジは上部ベアリングの抑えナットと、ステムナット。それぞれM25のP1.0、M24のP1.0。ダイスを用意してもよいですが、それぞれ中華工具でも3,000円くらいしますので、あらゆるダイスを用意することはできません。せっかく旋盤を持っているのですから、バイトでネジを切ります。

FL350EのようなC3ベースの旋盤であれば、標準キットでもねじ切り用のギア一式が付属しています。マニュアルをよく見て、ギアを組み付けます。

あ、この時はCNCユニットは取り外します。ちょっとめんどくさいです。

ネジ切り。

青ニスを吹いてケガキを入れ、ネジを切ります。

ネジ切りの方法はまた今度詳しく解説しますね。段取りがメンドクサイだけで作業そのものは難しくありません。コツがあるとすると・・・

具体的には、ネジを切り始める前に刃物台を左手で右側「ぐっ」と押し込めばOKです。

具体的にはM24であれば23.8mmくらいにしておきます。

やり直しは利きませんから、こまめにチェック!

特にポイント2をしくじっていると(太すぎてネジの角が立っている)、ポイント3の手ごたえを誤ります。まだキツイ・・・と思っているうちに削りすぎてしまいます。

この作業は主軸モーターは使用せず、手まわしハンドルを使用して主軸を回します。1回あたりの切り込みは0.05mm程度、作業時間は10分もかかりません。

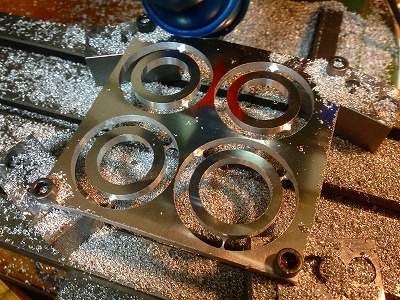

カラー類の作成。

主たる作業のステムシャフトの製作は終わりましたので、付属物を作ります。

下側ベアリングのオイルシールがはまる部分が太くなっていますので、そこを埋めるカラー(ステムシャフトに圧入されます)と、トップブリッジ上下に隙間が空いたときのためのカラーを作ります。

厚さ5mmと薄いものでしたので、得意の(?)CNC削り出しで作ります。バックラッシュをきっちりソフトウエア側で吸収していますので内側の円は0.05mm以下の精度で真円を保っています。外周は面取りをかねて軽くさらって面をだします。