レースを通じてお友達になった方からのご依頼です。

mixiのメッセージ経由でご依頼を頂きました。

Kowさん 製作見積もりお願いできますか。

円柱でリアサスのアッパーカラーになります。

数量2です。宜しくお願いいたします。

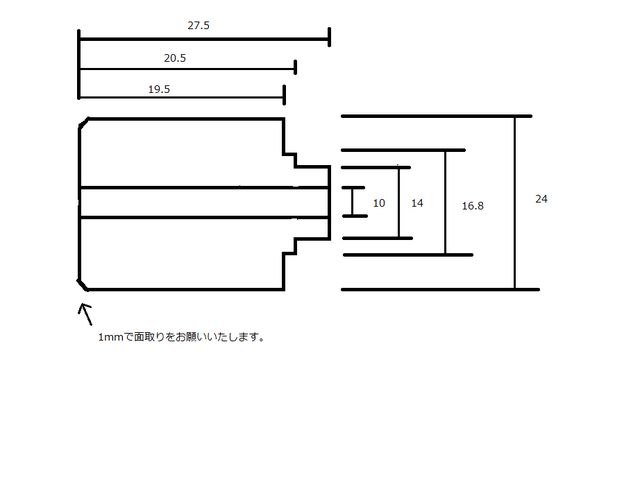

図面を頂くとイメージが湧いてありがたいです。このあと一部寸法修正が入りましたが形状決定!

こちらもご覧くださいませ。

図面を引きます。

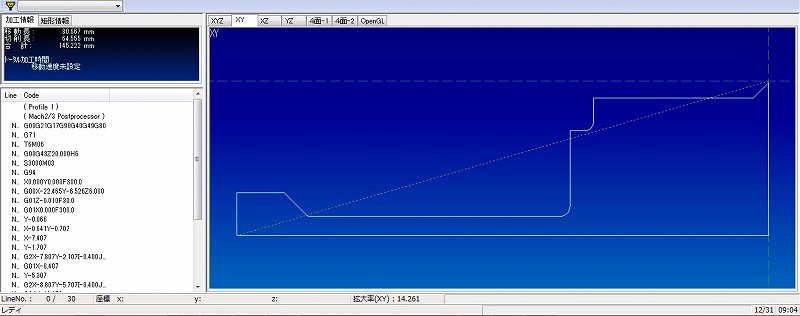

今回の加工は、久しぶりの「CNC旋盤」による切削です。

あまりネットで検索しても事例のないCNC旋盤、ちょっといろいろコツがあるんですよね・・・。

以前の記事でそのあたりを書いていますので、ぜひ興味のある方は参照してみてください(自己流ですケド)。

途中経過。

CNC旋盤で、「外形に対する要求が厳しくない場合」はこのように全形状を一発で切り出します。

この

- 外形に対する要求が厳しくない場合

が何を指すかと言えば、圧入の有無、つまり

- しまりばめ

があるか否かによります。

いくらCNCと言えど所詮はホームメード、どうしても0.05mm程度の誤差は発生します、しかもこの誤差がプラスマイナスどっちにでるかは送りハンドル数mmの世界ですから、構造上バックラッシュが存在する機械任せでは何とも言えません。

通常、しまりばめが要求される場合は0.02mm前後までコントロールします。

ダイヤルメーターをセットして手ごたえ(こういう時は手です)を頼りに行えば決してできない作業ではありません。ですから、ステムシャフトのようなものはCNCで大まかに外形を削り、最終仕上げは手作業+ペーパーによる研磨で仕上げるわけです。

今回のご依頼では、しまりばめはないはずでした・・・でした・・・確かに、なかった。が。

切削完了。

今回は同一形状のものを2つというご依頼。

こういう時、CNCは本当に楽ですね。まあこれ以外と複雑な形状でして、これをノギスを持って計測しながら全て手で削って、と言われたらワタシ根性ないので断るかも。

取りあえず2つできました!

完成後の計測では、各部0.05mm未満の寸法差異に落ち着いています。

よし、よし。

と、思っていた・・・

レッツ、アルマイト処理!(ステマではない)

では、アルマイト処理を掛けます。

何色にします?という問いに「ごーるど!」とのご依頼でしたので、仰せのままに。

もちろん今回も使用するのはレッツアルマイト処理。

私が知る限り、最強のアルマイト処理キットです。

今回使用している材料は超ジュラルミンと言われる「2017」。極めてアルマイト処理が掛かりずらい、と言われますが私はこの「レッツアルマイト処理」を使って、アルマイト処理に失敗したことがないんです・・・。失敗したアルマイト処理は「パイプフィニッシュ

」で剥がせるようですが、何しろ失敗したことないのでせっかく買ったパイプフィニッシュ

、ずっと家に転がったままです・・・。

詳しい使い方は別ページに書いてありますのでぜひご参考にしてくださいね。

例によって電解液(この液ももう数年使っていますがまだ劣化しませんね・・・)に保冷剤を入れて冷却を行っていますが。

ふ、不審者!

綺麗に染まりました。

ちなみに染液も2回目の使い回し。

それでも、綺麗に染まりますね。レッツアルマイト処理の純正?染料は本当に綺麗に染まります。人によっては布用の染料を使用されて素晴らしい成果を出している方もいらっしゃいますが、リスクとやり直しの手間を考えると私はレッツアルマイト処理

の純正を選択します。追加購入もできますしね。

小さいものを染める場合はスチールの空き缶を切って鍋代わりに使うと、使う染料も少なくて済み節約になります。

できた・・・はずでした。

ご依頼者にパーツをお送りし、私の残作業リストに「済」マークを付けてのほほんとしていたところ。

こんなmixiのメッセージが・・・

Kowさん ブツ届きましたが、14mmのところが14.1mm位でピロにはまらないっす(ToT)

カラーとサス本体もお送りした方が良いでしょうか?

ええーー!

なんてこった、これは大変なご迷惑をお掛けしてしまいました。しかしおかしい、圧入はないはず・・・とピンときました。「ピロにはまらないっす」これ、

- 一番公差の小さいすきまばめ

だ!

つまり、圧入(しまりばめ)でも、ゆるゆる(すきまばめ)でもない、その間なんだけど決して隙間がないわけではない(ややこしいな)いわゆる

- ぴったりばめ

です。あーこれは現物合わせが必要だ。ある意味圧入以上の加工精度が必要ですから。圧入であれば0.01mm大きくても、大胆なことを言えば穴側を加熱すれば入ってしまいますし、すきまばめであれば多少隙間が広がっても問題ありません。

でも通称「ぴったりばめ」は、穴が0.01mm小さければ絶対にはいらないのでその用途をなしませんし、今回のように2つある場合、片方が0.02mm隙間が大きいと差し込んだ手ごたえが異なります。

スミマセン、サスペションも送ってくださいませ!現物合わせ必要です!もちろん、追加加工費用は不要です!(送料はゴメンナサイお願いします)

再加工。

お送り頂きましたサスペンションのピロ穴を計測、あたりを付けます。

そう、「ぴったりばめ」はもうノギスでは計測できる領域ではなく、現物合わせと手ごたえ(穴に入らないのに、あと百分の何mm落とせばどれくらいの手ごたえで入るかを想像する・・・アレ俺いつの間にこんな感覚を身に着けたんだろ)の勝負です。

マイクロメーターは確かに0.01mmまで正確に「表示」してくれます。が、そのレベルはバイトが材料にこすれて熱を持てば簡単に膨張して狂う数値ですし、私の複数のゲージが「同じ値を指す」ことを証明できません(ですからプロショップは室温を一定にし、高価なゲージ類をきっちり公正して使用しているわけです)。

そして、作ったカラーを旋盤で掴みます。傷はつけたくないですし、一度加工したカラーを精密に掴み直すのはなかなか骨が折れます。

あとは息を止めて己のテクニックを信じて・・・

丁寧に切削・研磨して、なんとか「いい手ごたえ」を作ることができました。

当然再加工面はアルマイト処理がはがれてしまっています。ここまで精度を出すと、再アルマイト処理処理で寸法が変わることは避けたいです。ご依頼者に相談、再加工部分は削りっぱなしでOKとのご許可を頂きほっと一息。

再度納品、完了です!

イエロースプリングのオーリンズにバチッとはまった、ゴールドのカラー。

今度こそ完成、再度の納品です。

お手数をお掛けいたしました~

こちらもご覧くださいませ。