打ち合わせ。

同じレースに出ているお友達からご依頼を頂きました。

NS2仕様のSRX250用バックステッププレート。シンプルな一枚板構造、ベグやペダルは流用品を使うとのこと。補修パーツの入手などを考えたら、これが一番よいやり方かもしれませんね。

すでに製作済パーツの予備ということで、そのオリジナルパーツを段ボールに写し書きして頂いて持ち帰りました。

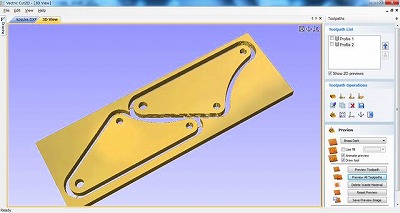

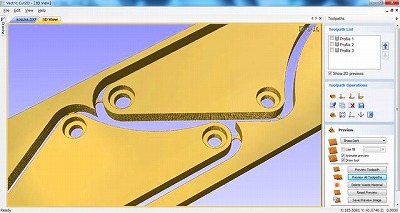

さっそくCAT2Dでシミュレーション、メールで打ち合わせ。

しゃれっ気?そんなものは不要だっ!

ボルトをキャップボルトにしていいならばこんな風に沈め穴開けられますよ。と私。

サーキットで補修する際にキャップボルトが手に入らない可能性もあるので、不要、とご依頼者。

なるほど、なるほど・・・それではシンプルに行きましょう!

材料は2017の10mm板。

300mm×100mmに切った2017の10mm板をX-1CNCにセットします。

ほとんどの場合、私はこの「300mm×100mm」を私の「定尺」としており、この範囲にパーツを収めるように設計しています。結果的に無駄が少なくなるようです。

もちろん、手持ちのマシンがX-3などであったら、もっと大きい材料を使えるわけですが・・・

加工物に合わせて材料を買うとロスが多くなかなかうまく行きません(わかりますか?)。私は前述のように、大抵の加工は300mm×100mmを基本としているので、買い置き材料はすべて300mm×200mmで購入しているというわけです。

切削開始。

ひたすら削っていきます。

私は切削油を使いません、完全ドライ切削です。その方が掃除が楽なのです。いちおう集塵機をセットしていますが、やはりかなり切粉が飛び散ります。

まあ、これは仕方ないですね。ちなみに集塵機のない掃除機を使うとあっという間に掃除機がダメになっちゃいます。

集塵機、ぜひトライしてみてください。

切削完了。

はい、無事脱調もなく切削が完了しました。

いつもどおりの自作野郎クオリティ、面取りカッターによる面取りもばっちりです(片面だけですけどね)。

面取りはもちろん見栄えアップのためですが、けが防止という意味もあるのです。

ネジ切り。

切り出し。

プラモデルのランナーのようにくっついた状態で切削完了。

ニッパでパチンパチンと切り出して、切り口の修正(やすり掛け)を行います。切り口の位置は凸状に出っ張ったところに配置すると、切り出しも修正も楽ですよね。

CAT2Dで切削パスを設定しているときに、これらを考えながらランナーを配置して生産性を上げましょう。

段取り、大事です。

完成。

で、完成となります。

今回も全体的な表面処理やアルマイト処理は行っていません。

ご依頼があればやりますが、それは発注者のお楽しみ作業、ということで如何でしょう?

ぴったり。

元ネタの段ボール設計図と重ねてみると・・・

うん、ばっちりです!このプレートを付けたSRX250は、筑波のレースで快走しておりました。なによりです!

参考までに・・・納期4週間、費用送料以外コミコミで通常価格8,000円程度です。お友達価格は内緒。

以上です!

余談。

こんな風に「切り抜き型」の加工を行っていると、お祭りの屋台の「型抜き」みたいな余りアルミが山ほど排出されます・・・

まあ、これはこれで金属屋さんに引き取って頂くのです。エコに参ります。