思い入れの愛車に削り出しのステッププレートを

ご覧ください、このマシン。ぱっと見て車種はわかりますか?

カタナカウルが目を引くものの、特徴的な倒立フォークとエンジン形状からわかりますでしょうか、Goose350です。1991年から1999年、まさにレプリカブーム真っただ中にスズキからリリースされた油冷シングルスポーツ。今のように250ccシングルやツインが盛り上がる時代ではなく、残念ながらヒット作とはなりませんでした。しかし、その超軽量マシンを操る楽しさを見出したライダーは確実に存在し、熱心なファンには長く愛されました。

今回お手伝いをさせて頂くこのマシンのオーナーさんもそんな一人。

20年以上、徹底的に手を入れ続け今に至ります。残念ながら当初装着していたバックステップを転倒により破損。この機会に、と若干のポジションをアレンジしつつプレートを作り直すことを考えられ、私にお声がけを頂いたといういきさつ。

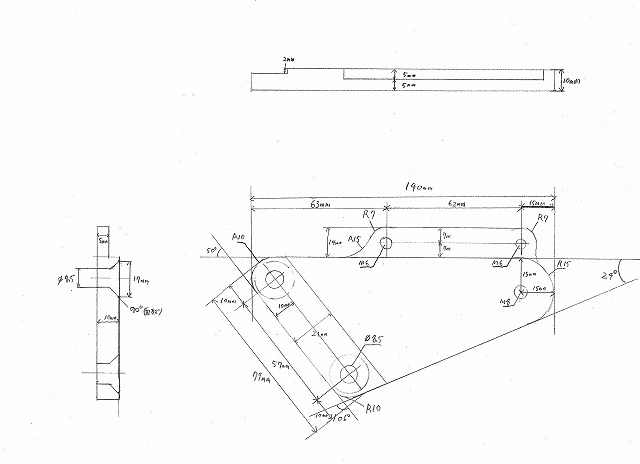

頂いたバックステッププレートの図面確認と細部の調整

頂いた図面を確認します。むむむ・・・たいていの場合、ステッププレートの作成は比較的容易なのですが今回のケースは少々手こずりそうです。

なにが手こずりそうか、といえば以下の3点です。

- 左右で形状が違う

- 表/裏、両面の加工が必要

- ボルト穴がテーパー

左右で形状が違う

左右対称の形状であれば、片方の図面を引いた後にCADでえいっと線対称コピーしてしまえば作図は完了します。

が、左右で形状が異なれば当然、作図の作業が倍かかります。

表/裏、両面の加工が必要

さらにプレートの取り付け穴部を裏から切削する必要があります。

もちろん作図の作業が増えることもありますが、いったん削り終わったパーツをフライス盤から取り外し、位置誤差のないようにフライステーブルにセットするのはなかなか難しいのです。

腕の見せ所、ともいいますが。

ボルト穴がテーパー

私のフライス盤にはオートツールチェンジャーは付いていませんから、刃物を変えるたびにマシンを止めて手で交換作業を行う必要があります。

通常の板もの加工を行う際にはほとんど6mmスクエアエンドミル1本で済むのですが、このようなテーパー座繰りを行う際はそれ専用の刃物が必要となります。

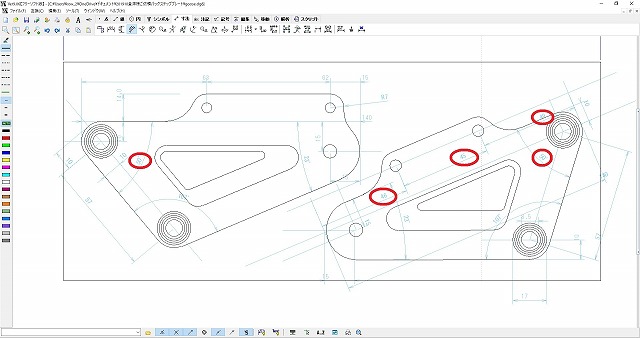

とはいえ、だからと言ってなにがダメということはなく慎重に私が作業すればよいだけのハナシ。頂いた図面を鍋CADで引き直し、ご依頼者に最終チェックを依頼します。

最終図面がこちらです。

まずは試し切りを行います

いつもの2017S(ジュラルミン)の10mm板材を使用し、切削を開始します。が。

以前に比べ2017Sは入手しやすくなったものの値段がずいぶんと上がりました。昔は鋼材屋さんに電話やメールでコンタクトを取り、個別に見積もり・買い入れをする必要がありました。最近はMonotaroなどのオンラインショップで面倒な手間なく2017材を入手できるようになりましたが、その分値段が高いように思えます。

今回は前述のとおり、両面加工や複数の刃物を使用する加工があるためミスをするチャンスがその分多くあります。

高価な2017板材を無駄にしたくないので、以前別の加工に使用した板材の残骸を使用し、ツールパスと精度のチェックを行います。

段々畑のように段差がついているネジ穴があるのがわかりますでしょうか。

これがテーパー座繰りの「粗削り」。このような加工を行う際は、ボールエンドミルを使用し細かいピッチで削る方法もありますが、私は座繰りカッターを使用します。

直角の壁から45度の斜面を一気に削り出すのは刃物に対する負荷が高くビビるため、このようにスクエアエンドミルによる切削の段階で階段状に粗削りをしておくわけです。

試し切りはうまくいきましたので、まっさらな2017S(ジュラルミン)の10mm板材をセットして切削を開始します。

表側の切削が完了

この時点ですでに3行程が完了しています。所要時間は2時間弱でしょうか。フライス盤の剛性が低いため、またドライ切削なので送り値も切込み量もかなり控えめです。

- スクエアエンドミルを使用した粗削り

- スクエアエンドミルを使用した仕上げ削り

- 座繰りカッターを使用した面取り、及びテーパー座繰り

ここまではいつもの工程なので、さすがに問題はありません。

新規投入した中華ボールねじも相変わらずよい精度を維持しております。

表側の切削が完了したらパーツをフライステーブルから取り外し、さらにニッパーを使用してパーツを板材から切り出します。

さらにベルトサンダーを使用して切り取ったゲート部を処理しておきます。

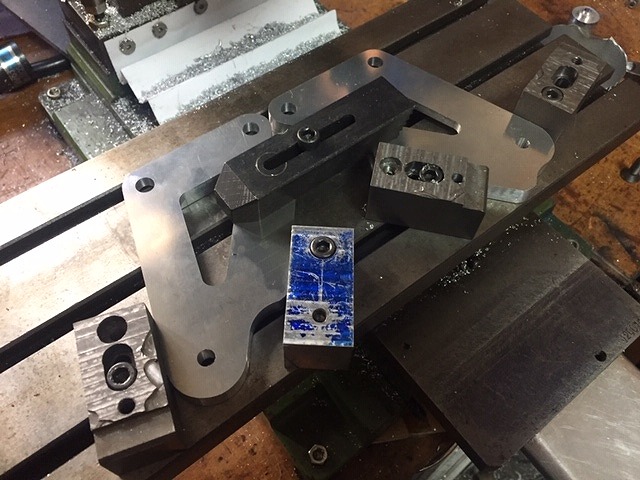

裏側の切削(複雑な形状のパーツを固定)

続いて裏面を加工します。

表裏面、両面加工が大変・・・と書きました。

「だってそんなの裏返して2回加工するだけじゃないの、なにがそんなに大変なの?」

と思われるかもしれませんが・・・。

その答えがこれなんです。裏側の加工の際、しばしばパーツの固定が困難なのです。

表側の加工は「ツルシの板材」から加工がスタートします。大きい板ですから固定も容易です。それに対し裏側加工の際は手順の問題でほとんどの場合、切り出したパーツをそのままフライステーブルに固定することになります。

板材から切り抜いたパーツはサイズも小さく形状も複雑、つかみしろもありません。

ですからこのようにスチールブロックを使用して周囲からパーツを抑え込みつつフライステーブルに固定します。

切削時にかかる圧力と振動はかなりのもので、適当な固定ではパーツがズレて傷がはいってしまいます。そうなればお釈迦、今までの苦労が水の泡・・・

さらに確実に固定するだけではなく、もちろん位置も正確に合わせる必要があります。0.05mmずれていればもうそれは目で見てわかります。

ですので、スコヤ、マイクロゲージなどを駆使して慎重に固定し、一気に削ります!

バックステッププレートの完成

以上の工程に追加して、

- 穴あけ

- ネジ切り

- ベルトサンダーでの軽い面出し

を行い、左右のバックステッププレートが完成しました。大変お待たせいたしました・・・

いつも通り新聞紙にくるんでレターパックで発送します。

無事に届くとよいのですが。そして、ご依頼者が喜んでいただけるとよいのですが・・・。

これが、一番の心配事なのです。

パーツは無事到着、そして取り付け確認のご連絡

無事パーツが届いたようです。

ご依頼者様より、

先ほど無事プレートが届きまして早速フィッティングの確認をさせて頂きましたが、何の問題もなくバッチリな仕上がりでした。

とのこと。よかった!!ほっと一息、肩から力が抜ける瞬間です。

既製品のパーツ群に、自作のバックステッププレートが違和感なく収まっていますね。これはご依頼者様の設計の妙でしょう。ナイスセンスです!

このあと、ご依頼者様が磨き上げてアルマイト処理を行うそうです。完成後画像を頂けるとのこと、楽しみに待ちます・・・

ご依頼者様による研磨・アルマイト加工、そして完成

そして、それほど日を置かずに再びご連絡が届きました。素晴らしい出来栄えの写真を添えて頂いて。

個人的にやりたかったことをすべてやり切れたと思えるほど手を入れた一台です

完成時に画像をお送りさせていただきますが、このバイクは自分のやってみたいことを 20年以上投入し続けてきた車両でこのステッププレートは 自分の中でやっと完成したと思える所までこれたと言える 最後の部品になります

元付いていたヨシムラのオリジナルステッププレートを転倒で破損してしまいせっかくなので 自分の乗り方的によりステップ荷重をかけやすいよう2センチフォワードした位置にしたく 図面を手書きながら引いて作成して頂けました

想いをカタチにしていただけて 本当にありがとうございました

いえいえ、こちらこそ思い入れのあるマシンのカスタマイズのお手伝いをさせて頂けてうれしく思います。大変長らくお待たせしてしまい申し訳ありません。また機会がありましたら、よろしくお願いいたします!