手強かった・・・畑違いの世界に足を踏み入れるのは大変です・・・ご迷惑をお掛け致しました。

お問い合わせメールにて、ご依頼を頂きました。

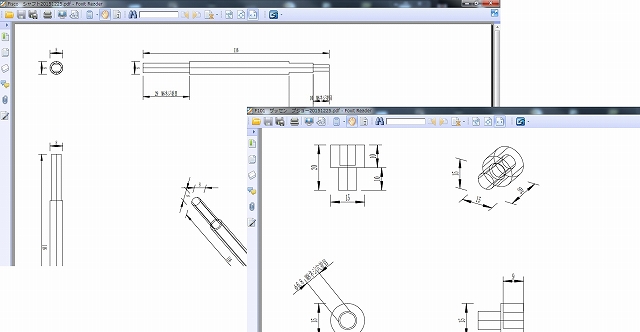

コーヒーミルのパーツだそうです。図面を引かれたということで、さっそくそれら図面を頂きました。

ふむふむ・・・基本的には8㎜前後の丸棒の加工、それほど難易度は高くないかな?と思ったのですが・・・当初ご依頼はステンレスであったのですが、加工容易性を考えてアルミ合金系に素材変更して頂きました。

基本的にはコーヒーミルのいろいろな種類、計5つの刃を固定するシャフトの作成がミッションなのです。

お届け頂いた刃を見ると。おお・・・

ううっ・・・キンキンに焼きが入ってやがるっ・・・!犯罪的だ・・・

その刃。

コーヒー豆って硬いんでしょうね、刃物としては当然と言いますか何と言いますか、焼きが入っています。

その焼きは中心の芯穴にまで及んでおり、そして恐ろしいことにこの芯穴、ねじ穴もキー溝もありません・・・。さてこれは困った。

そんなに時にひらめいたのがコレ。

今更いうまでもございません、我々アマチュア金属加工マニアのバイブル中のバイブル、「ミニ旋盤を使いこなす本―アマからプロまで」。ちなみに既に絶版、amazonにも中古品しか出品されておりませぬ。

この本にはミニ旋盤やフライスで行うことができる加工技術が盛りだくさんに紹介されているのですが、このような「加工不可能な丸穴」に対する軸の固定方法が掲載されていたのを思い出しました。

秘儀、軸側加工での軸固定!

と、いうことで「ミニ旋盤を使いこなす本―アマからプロまで」を参考に、穴側に加工しないで済む軸加工を行ってみました。

詳しくはを「回り止めの工夫。旋盤で軸を削り、パーツを固定するちょっとした秘儀?」をご覧ください、別記事に起こしました。

これでとりあえず軸と刃の加工問題は解決。

各部の精度は図面だけでは見切れないのです。

あとはそれぞれ図面通りに加工するだけ、なのですが・・・。

やはり部品は組み合わせて使うもの、たとえば図面の指定が

- 丸棒を直径8㎜に加工

であったとしても、その丸棒が

- ただ単なる支持棒なのか

- 内径8㎜のベアリングに嵌る丸棒なのか

- 8mmのセットカラーで固定する丸棒なのか

で、100分の1~2mm単位で仕上げが異なります。具体的には、隙間ばめなのか、締りばめなのかが異なるわけです。

オートバイのバーツであればさすがにこれだけ加工をしているとそのパーツを見ればある程度予測できるのですが今回は何しろ初挑戦、専門外(?)のコーヒーミル故、その勘所がわかりません。

ご依頼者にお願いしてその他パーツを送っていただき、実際に組み合わせながらの加工を行いました。

こんなことをしていたので大変大変お時間を頂いてしまった次第でございます。

・・・本当に申し訳ありません。

また部品も多いんです、コーヒーミル。

そして送っていただいた部品、また細かい(笑)。

見ただけでは(知識のある方であれば一目瞭然なのでしょうが)組み方がわからず、なんどかメールや掲示板でのやり取りをしてなんとか組立かたを理解致しました。

ホント、頭悪くで申し訳・・・(略

ハンドル固定用の面取り加工。

ハンドルのパーツは小判型の穴が開いており、シャフトに組み合わせるようになっています。

加工後の写真はこのようになりますがこの加工、意外にも大変なんです・・・。

え、単にシャフトの左右に面取りするだけじゃないの?

いやいやそうなんですが、この

- シャフトに面取り

はほんの少しでもシャフトの固定がずれていると(正確でないと)、切り口にテーパーが掛かってしまい大変みっともない仕上がりになってしまいます。

また今回の加工は表裏(左右?)2面加工。この2面が正反対に正確に切れていないと、これまた見た目がみっともなくなります。機能上は多少ずれてもかまわない…トコロですが、これは趣味の一品、正確に加工する必要があります。

C軸(A軸)を使用して、対称面に面取りを正確に行います。

そんな時に便利なのがC軸(A軸)。

スクロールチャックで咥えるため、正確な位置出しさえ行ってしまえばあとは見ているだけでパーフェクトな面取りを行うことができます。

また、今回のように量産が必要な場合は言うまでもなし、加工が楽(見ているだけ・・・)なだけではなく、加工ミス防止にも効果があります。

ぜひトライしてみてください。

完成しました。

このような加工を経て、なんとか5種類の加工を終えることができました。

いやあ、手ごわかった・・・。

こんなのや

こんなのとか

こんなだったり

、似ているようですべて微妙に異なる構成のため、それぞれの構成検討に大変お時間を頂いてしまいました。ご依頼者の方には深くお詫び申し上げます。

とりあえずすべてのパーツを軽く研磨し、発送完了。

なんとかご依頼品、完成です。