このご依頼、大変お時間を頂いてしまいました。

自作野郎サイトをご覧頂きました方から、お問い合わせを頂きました。

はじめまして。

アルミでタペットカバーを作って頂きたいのですが、可能でしょうか?

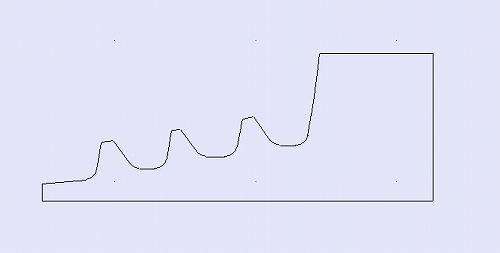

この形状です。

ご検討よろしくお願い申し上げます。

CB350にかなりのこだわりを持たれている方からのご依頼。

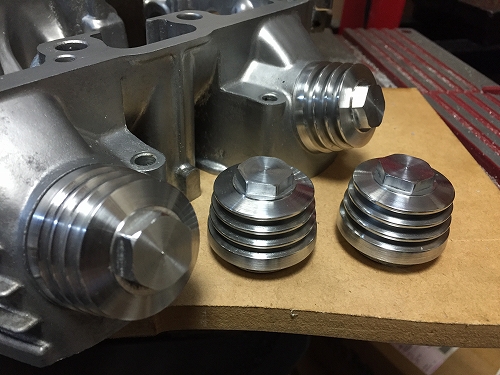

旧CB系のタペットキャップは750も含めて互換性があり、さまざまなタイプ、形状のものが純正としてもラインナップされています。

海外のパーツメーカーでフィンつきのキャップを目にされ、入手されたとのことですがその精度がどうしても気に入らず、ご依頼を頂いたというわけです。

実際にこのパーツをお送りいただきましたが、確かに左右分割の金型で作られた鋳造品で、ねじ山やトップのナット部含めかなり「ダル」な造りですね・・・。

では、やってみましょう・・・どうせなら滑らかなフィンとびしっとエッジの立ったナット部を両立!できるかな?

工程を検討しつつ、図面を引きます。

ただ、この作業、当初より困難が予想されておりました。

一見小さなパーツに見えますが(まあ実際小さいのですが)その形状は複雑であり、ざっと数えただけでも

- フィン部の削りだし(CNC旋盤加工)

- ねじ部の加工(旋盤手作業)

- 裏側の肉抜き(旋盤手作業)

- オイルリング溝切り(CNCフライス加工)

- キャップトップナット切り出し(CNCフライス加工)

というように、最低でも5工程必要となります。また、フライス、旋盤というワタシの手持ち機材を総動員しての作業が必要、もちろんそれぞれに対し図面が必要です。

むー。これは手こずりそうだ。

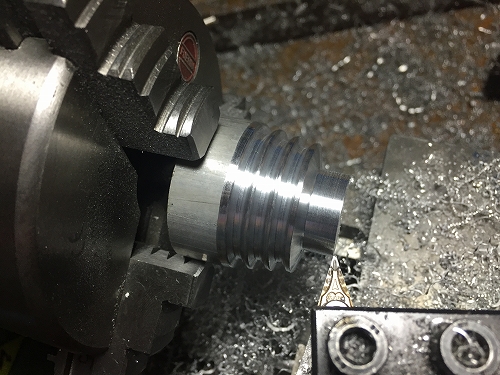

フィン部の削りだし(CNC旋盤加工)

とりあえず図面を引きます。

CNC旋盤加工の際には、バイトの形状、取り付け角度を考慮して図面を引く必要があります。

うーん、手持ちのバイトはそれなりに鋭い形状(先端角35度)なのですが、フィンの存在感を考えると奥行きが足りません。

ここは突っ切りと分けて2工程に分割する必要がありそうです。

そうと決まればそのように図面を起こし、Gコードを書き出します。

まずは丸棒を加え、剣先バイトで外形を削り・・・

次に突っ切りバイトに持ち替え、そのフィンを奥深くさらに切り込みます。

フィンの隙間が1つあたり3つありますから、4つで計12箇所。これを手作業ではやってられないのでテストピースで条件を洗い出し、突っ切りのCNC化を実現しました。

ちゃんと千鳥切りも制御。

この作業を4つ・・・ではなく、途中加工で失敗することを想定し、予備を2つの合計6つ分、行います。

裏側の肉抜き(旋盤手作業)

フィン部を削りだす際に、将来的にナットとなる部分を長めの丸棒として残しておきます。

この丸棒部を掴み材料をトンボ(ひっくり返して持つこと)し、裏側の肉抜きも行います。

フライスのC軸で抜くことも考えましたが、安直に大径ドリルで掘り込みます。

ドリルの切れ味が勝負です。こちらも決して難しい作業ではありません。

ねじ部の加工(旋盤手作業)

そのまま、ねじ加工を行います。

何しろ30mmのピッチ1.0mmという大径ねじ、念のためダイスも購入しましたがやはり正確性を期すためには旋盤での加工が必要でしょう。

このねじ切りの詳しい方法は「ミニ旋盤を使おう ⑥ねじ切り」にご紹介致しました。

少々手間ではありますがが、手作業ですから落ち着いてじっくり作業すれば、問題はありません。

オイルリング溝切り(CNCフライス加工)

オイルリングの溝は正確性が要求されます。

CNCフライスがあれば本来問題はないのですが、通常の3軸フライスで正確な円(ここでいう正確、とは誤差0.05mm未満を指します)はワタシの手持ちの機械では正直かなり困難なのです。

その理由はバックラッシュ。

いかにボールねじを奢っているとはいえ、1/20mmの精度での真円を描けるかというとNoといわざるを得ません。

それでも通常の外形加工であれば軽くやすりでなでてしまえば見た目上まったく問題のない形状となりますが、オイルリングということを考えると安直に誤魔化せるかどうか、難しいところです。

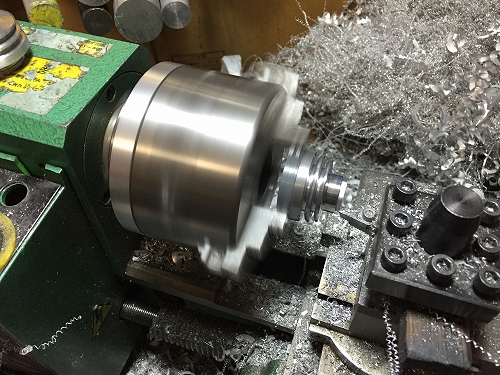

そこでここでは「このために用意したC軸」を使用します。

C軸を使用すれば、バックラッシュに関係なくほぼパーフェクトな真円を加工することができるのです。

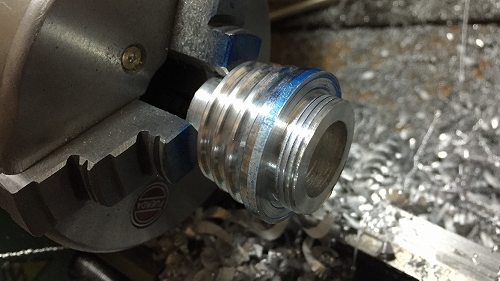

キャップトップナット切り出し(CNCフライス加工)

さあ、最後の加工となります。

丸棒として残したナット部の厚みを、旋盤と突っ切りバイトで正確に落としてCNCフライスにセットします。

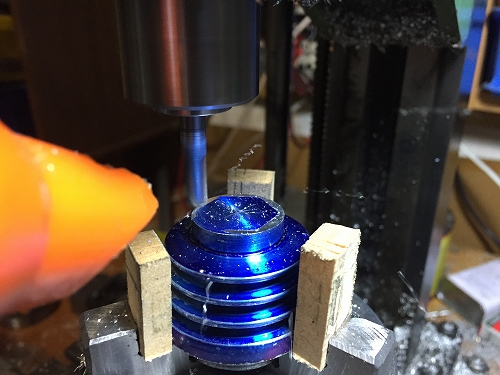

青ニスを掛けて中心を罫書き、エンドミルの代わりにCNCフライスにセットした旋盤用の固定センターを正確に合わせて芯を出します。

あとはCNCフライスにすべてを託し、眺めているだけ。

美しいナット部ができました。

最後に面取りカッターで角をなでて、加工完了!

6つ作ったはずなのに、やっぱり2つおしゃかになりました。多めに作っておいてよかった・・・。

軽く磨いて、完成!

最後に出来上がったパーツを旋盤に加え、ネバダルで軽く磨いて完成です!

作業卓の上でしばし眺めて、今までの作業を振り返ります。

が、ご依頼者がお待ちかねです、30分後には梱包され発送されてしまいます。

加工方法を最後の最後まで迷ってしまったこと、C軸を新たに作ったこと、途中でインバーターは壊れるわ旋盤のベルトは切れるわとトラブルが相次いだことでかなりのお時間を頂いてしまいました。

深くお詫び致します。

その分、というわけではございませんが魂のこもった世界にワンセットのパーツが出来上がりました。

ぜひ、お手にとって眺めていただければ幸いです。

お釈迦の山。

2つ多めに作りました、といいましたが実は加工手順検討を踏まえるともっと多くの試作を行っているのです。

こんな裏事情も、ちらりとお見せして本稿閉じさせて頂きます。

後日談。

ご依頼者より、メールを頂きました。

品物受け取りました。

テーパーのかかったフィン形状、フィンの間隔、フィン形状は完璧です!!

大満足です。お願いして良かったと思いました。

とのことでした。よかった!

しかし、

- オイルリングの溝がタイトすぎて締め付けても隙間が残る

とのご意見を頂きました。

申し訳ございません!なにしろオイルリークが怖くて少々きつい仕上げにしてしまいました。

お手数を頂きもう一度製品を送り返して頂き、オイルシールの締めシロをコンマ数mm拡大し、再度ご納品させて頂きました。

こんな手直しももちろん追加費用なしでご対応させて頂いております。

さらに後日談・・・

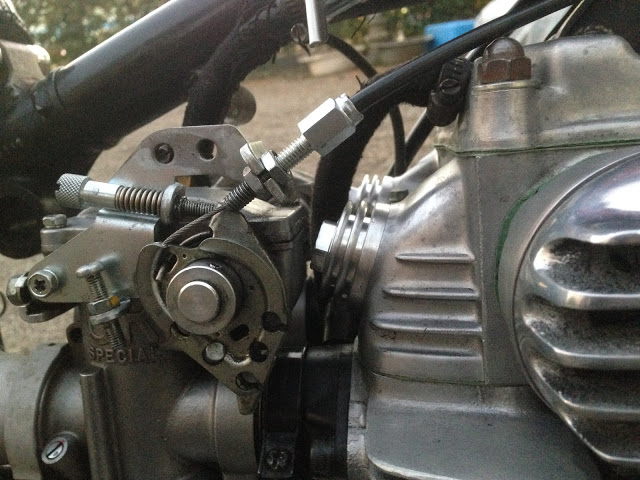

オーナー様より、装着画像をお送り頂きました!

これはシブい、かなり個性的なCB350exportです。

当サイトにご依頼頂くオーナー様はこだわりの方が多いですね。夢のマシンのお手伝いをさせて頂き、ありがとうございます。作り手冥利に尽きるのです。

さらにさらに後日談・・・

オーナー様より、メールを頂きました^^

実はですが、、、

インテーク側のタペットキャップがキャブレターと干渉するという、恐れていた事態が発生してしまいました。

造って頂いたキャップのフィンを一段無くして短くする追加工、あるいは一からフィンの数が一枚少ないショートバージョンを製作して頂きたいのですが。

お願いできませんでしょうか?

おお、それは大変だ!

せっかくのパーツが付けられない、では楽しくないですよね。それでは、いったん余った(?)2つをご返送頂き、追加加工するようにしましょうか。

数日後、届いたタペットキャップを旋盤にセットし、フィン1毎分を削り落としました。

フィンを切り落としたタペットキャップをCNCフライス(X-1)にセット。センターを出すために旋盤用のセンターを主軸にはめて、キャップ中央と慎重に合わせます。

こんな方法でも意外としっかりセンターがでます。

あとは前回使用したプログラムをもう一度流すだけです。

はい、これで完成です。

オーナー様、これでいかがでしょう?

うまく装着できましたら、また写真送ってくださいね。

さらにさらにさらに後日談・・・

オーナー様より、メールを頂きました!

タペットキャップを装着して走ってみましたが、オイル漏れ等はありませんでした。

この度は、本当に有り難うございました。

装着画像をブログに載せたので、お時間ある時にでも見て頂けたらと思います。

http://chelodinerd.blogspot.jp/2016/02/king-joe.html

また機会がありましたら、是非宜しくお願いします。それでは失礼します。

びしっと決まっていますね!「座席から見下ろした時の光景が萌え~」とのことですが、確かによく見えますね^^