再挑戦。

次は恨みのベアリング穴を開けてみます。

10mmの2017S板材に外形28mmのベアリングを圧入します。1.5mmだけリップを出します。リップの反対側は、あとから旋盤でCリング穴を切る予定です。

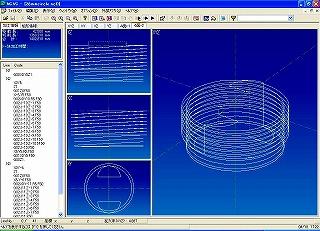

28mmともなると、さすがにドリルでは開け切れません(油圧ラジアルボール盤でもあれば話は別)。またベアリングはずれ防止のリップを残すとなるともう、CNCフライスの独壇場です。さささっとGコードを作成し・・・

レッツ、切削!

はい、プログラム実行。

動かしてしまえばなーんにもすることありません。たまに油を差す程度です。この加工で30分程度掛かります。・・・切削油もボタボタ垂れるようにして自動化したいなあ。

あっという間に完成。

できました。1.5mm残したリップが見えるでしょうか。もう少しきれいな側面になるかと思ったのですが、イマイチの様子。原因はまだ不明です。真円度はじゅうぶん合格点。肝心の精度は?

ナイス精度でーす!

これがびっくり、ちょうどよい具合に圧入できます。コレはすごい。新品に近いエンドミルを使用したからもあるでしょうが、この精度が出ればバイクパーツ作成には申し分ナシです。

これにてCNC化終了!

長らくお付き合い頂きありがとうございました。

今後も改良は続きます、

・モーターの三相化、インバーター化

・Z軸コラム基部の強化

・Y軸加工可能範囲の倍増化

・給油の自動化

を行うことになると思います。が、必要に応じてですからいつになるかはわかりません。

いずれにせよ、フライス盤として決して完璧ではないX-1(値段を考えればもちろん納得のできることです)もこのような改造を行うことで非常に有効なツールとなります。正確な自動送りとCNC制御により、剛性の不足もそれほど問題とはなりません。部材をセットしてプログラムを実行すると2時間後にオリジナルビレットパーツが出来上がっています。(たまに覗いてチェックをする必要がありますが)

とても便利、すばらしい生産性です。不可能を可能とするマシンです。

このX-1CNCを作成するきっかけを与えてくださったベルメックスさん、オリジナルマインドさん、それからアドバイスを下さったアマチュア金属加工仲間の皆さんに、心からお礼を申し上げます。

事例を無償でサイトに公開してくださっている先輩諸氏がいらっしゃらなくては、完成は望めませんでした。ほんとうにありがとうございました。

お礼とともに、このコンテンツを閉じます。今度はパーツ作成のコンテンツでお会いしましょう。