お絵かき。

CADで図面を引きCAMでGコードを生成して。そんでもって手で切り出す。 だってまだ肝心のフライス盤が手動ですから・・・

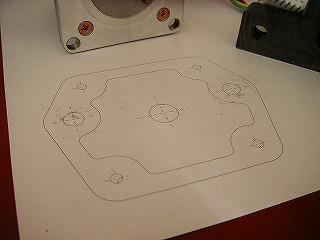

前回書いたプレートの図面をプリンタで印刷します。実寸で印刷することができます、まあ厳密に言えばズレがあるのでしょうがわたしに要求されている精度では問題ありません。 上に見えるステッピングモーターと、右に見えるフライス盤テーブルのパーツを結合します。

ケガキ。

それを両面テープで17Sの7mm板に貼り付けます。なぜ17Sの7mmかといえば、そのあたりに転がっていたからですね。

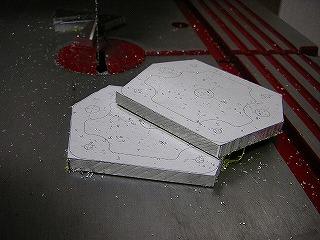

切り出し。

あとは簡単、バンドソーで切り出してベルトサンダーで仕上げます。印刷から完成まで30分掛かりません。

時間のないサンデーカスタマーこそ、バンドソーなどの機械を駆使して作業時間を節約すべき、が私の持論です。切断機の投資は効果大。少々高いですが、お勧めです。木工用のバンドソーでも、歯を入れ替えれば十分使えるのですよ。

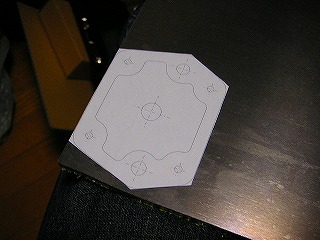

角を丸めます。

なぜかそれっぽく肉抜きのラインが印刷されていますが、これはもちろん今回は無視です。こんなの手動で抜けるはずがありません(そんな腕があったらCNC化なんてしない)。しかし、こんな肉抜きの線が引けるのもCADのお陰です。さりげなく見える外周も、実はネジ穴と同心円を描き、その接線を引き、交点をR処理・・・とそれなりにCADっぽいこと?をしているのです。

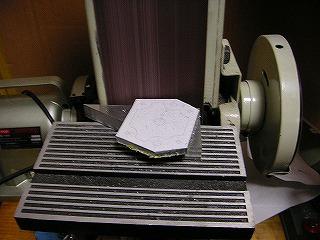

そしてベルトサンダー。とてつもなく便利です。私は木工用の物を使用していますが、対象がアルミ、ジュラルミンであればきわめて美しい「ヘアライン仕上げ」を作ることができます。5mm~10mm程度の厚みの2017Sも、ざくざく削る切削性能の高さ。テクニシャンの手やすりにはかなわないでしょうが、我々サンデー金属加工マニアにとっては「仕上がりを容易にワンランク上げる」、強力な武器になります。スペアのベルトも忘れずに!それなりに消耗は激しいです、常に予備を持っておきましょう。

工作の手が止まったらつまらないですからね!

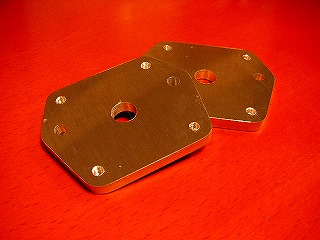

プレート完成。

X-1のクロステーブルの駆動部はX軸、Y軸ともに同じですから、これを2枚作ります。

せっかくCAD上で角のR処理をしたのですから、丁寧に角を取りました。 今回、材料に直接ケガかずに図面を貼り付ける方法を取りましたが、非常に快適に作業を進めることができました。要求精度によりますが、数を作るなど場合によっては使える方法だと思います。

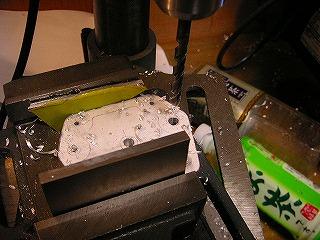

穴あけ。

先週切り出したアルミ板に穴あけをします。

せっかく丁寧に切り出したのですから、穴あけも慎重に・・・まあ、普通の工作ですね。なにも比較的高価な17Sで作る必要もなく、鉄で作ればよかったかも。バイクカスタムが私の主任務(?)なので、有り合わせでつくるとどうしてもアルミが主になります。お茶のペットボトルくらい片付けておけよ俺。

タップ立て。

ステッピングモーターは直接このプレートにネジ止めしますので、タップを切ります。ボール盤の垂直を利用して正確に。

モーターベース完成。

穴あけ&タッピング完了後、両面テープで貼り付けた紙をはがせばこのとおりです。

フライス盤がCNCになれば、こんな手作業は一切不要!になるのでしょう(なるのかな?)。

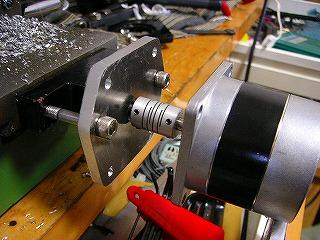

仮組。

借り組みして見ます。。。むむむ、なんかいい感じ。

モーターと送りねじの結合は「カップリング」という汎用部品で行います。これは軸径の変換を行うと共に、材質のアルミの弾性を利用してモーターと送りねじの微妙なズレ・振れを吸収してくれるという便利なものです。しかもノーバックラッシュ。なんてすばらしい。実物を手に取ると、アルミ党(?)であれば思わずにやけてしまう出来栄えです。ホント、これ1つをつまみに晩酌できます。

ネット通販にて1個単位で購入可能。