SS400磨き材です。

オークションにて格安で手に入れたSS400の磨き材。

こいつを使用して、精密バイスを作製します。オリジナルのX-1ではちと手に余る相手ですが、ビッグヘッド君ではどうなることやら。

どうなることやらといえば、バイスをナマ材で作っていいのだろうか?普通はSC(炭素鋼)ですよね。

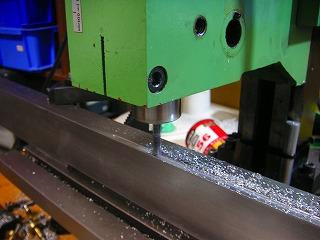

角の溝削り。

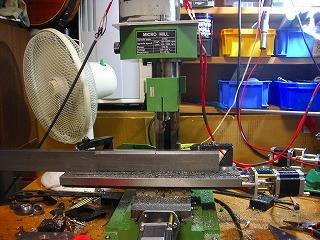

このSS材は長さが650mmあります。ロングテーブルでもかなりはみ出します。

重量バランスが崩れるとY軸が脱調しますから、カミソリ調整は入念に。それでも限界はありますから、いずれサポートローラーを作ろうと思います。

このようにセッティングし、削ります。切り込みは0.25mm、送りはF100。回転数は800回転。相手が鉄ですので控えめです。

待ち。

・・・例によって削っている間はヒマです。

やはりタイミングベルトのテンションが足りないらしく、時々カカカッとコマ飛びしているような?音がします。

運悪くベルトサイズが狭間で5mm短いベルト、がないのです。これは早期にテンショナ機構を組み込まないとまずいですね~。

うしろで扇風機が首を振っています。これで基盤、ステッピングモーター、主軸モーター全てを冷却できます(いや、ホントすごい効果ですよ)。

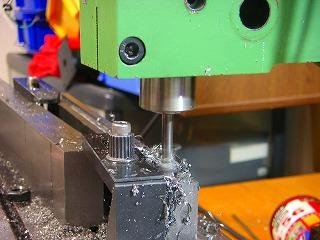

角削り完了。意外と?綺麗。

と、2時間弱でベースで、左右の角を削ることができました。

X-1は通称1型~3型があり、私のX-1は1型でした。これは主軸が左右に傾けられる「スイング機構」を持つもので、一見便利ですがほぼ100%使用しない、さらにこいつのおかげで剛性は落ちるわZ軸の垂直が出しにくいわでえらい迷惑な機構だったりします。

ということで別途入手した2型の主軸ポールを使用しています。これは太さは1型そのままにスイング機構だけがオミットされたもので、ヘッド回りがそのまま流用できつつ簡単に合成を上げられるというメリットがあります。もし、X-1もしくはX-1互換機を手に入れる場合は、Z軸ポールの付け根に注目しましょう。ちなみに3型は太がさらに太くなり、最も好ましいと思われます。

で、その2型のZ軸ポールはなかなか強度があります、ヘッドの大きなブレが激減し、側刃・底刃共に見事な切れ味です。

1型のZ軸ポールはスイング機構がある分、Y方向(前後)にブレるという弱点があります。これが解消された結果、X方向に送った場合の切削面、特に側刃の切削面が改善されたのではと想像しています。

ちなみにX方向のブレも「ある程度は」改善されたとは思いますが完璧ではありません。微動は相変わらず残っています。これはアリ溝のサイズに起因するのでしょう、これを解消するには極太Z軸ポールをスクラッチし、間隔を広く取ってリニアレールを2列かますなどの大改造が必要です。うーん、どうしたもんですかねえ。

2つまとめて製作しています、そろそろバンドソーで切り離してあげましょう。作りたいもの(作らないといけないもの?)がたくさんありますが、まずはこの精密バイスがないとどうにもならない!急げ急げ!

気を良くして。

凄いぞビッグヘッド。SS400なぞ恐るるに足らず!

がんがん削っていきます、ベルトドライブの静粛性は素晴らしく、さらに減らした切込み(0.1mm)とそこそこの送り(F100)により、夜間加工もスムースに進みます別室で4歳児が寝ていても平気、といえばその音量はお分かりになるでしょうか。

サイドには8mmの穴を大量に開けます、今センタードリルで2mmずつポンチ?を打っているところです。

深いドリリング。

そのポンチにあわせ、下穴無しでいきなり8mmドリルを使用、45mmの長穴を開けてみます。

少々無謀ですがあえてのチャレンジ。CNCで制御し、F5の超スロー速度で下向きに送っていきます。

音はとても静か、タッピングペースト(ペースト状で都合がいい)を大量にくれてやります。深穴サイクル(定期的に切粉抜きの上下運動をする)は使用していません。ホント、無謀です。

・・・穴あけも奥が深く、特にSS材のような切削性が良好とはいえない材料の場合、かなり曲がります。これはアマチュア金属加工マニアのオフ会でも話題になりましたが、「ツイストドリルを使用する以上やむを得ない」という結論になりました。もっとも良好な穴を開ける方法は、仕上げの穴開けをツイストドリルではなく、「スクエアエンドミル」で掘る、というものでした。

エンドミルは「MONOTARO」の超硬エンドミルがお勧めです。アマチュアには十分すぎる品質と切れ味、もちはまあまあ。何より安い!

開いた。

・・・とりあえず、2つ開きました。

ビシッとど真ん中に開いているのは気分いいです。ああ、そろそろエッジファインダー必要みたいです。

結果から言えば大成功、バリもない綺麗な穴が見事に開いています。勝手に大量の(14個)穴を開けてくれるので非常に楽ですね。発熱も思ったほどではありません、潤滑もまあまあうまく行っているようです。

垂直度はまだ未検証、ちょっと怖い・・・全部開け終わってから、検証します。現時点ではビッグヘッド絶好調!

・・・そう、この時はそう思ってました・・・

あいたたた・・・

懸念が現実となりました。

自慢の2型Z軸ポールが傾いてたため、全ての加工箇所で直角が出ていないことが判明しました。ああ・・・

多少はいいじゃん、と言いたくなるのですがこれは「浮き上がり防止バイス」であり「精密バイス」。こいつがびしっと垂直でていないと、今後私が作る製作物はすべて傾いちゃうんです。ここは心を鬼にして(誰に?)加工物はすべておしゃかに。

そしてZ軸ポールの傾き修正。

「フィラーテープ」

を使用します。これはSK焼入鋼で作られためちゃめちゃ薄く(0.01mm刻み)、かつめちゃめちゃ固いスチールテープです。これをZ軸ポールの合わせ面に挟み込み、傾きを修整します。3年程度経過していますがまったく痩せたりしません。これも超、お勧めです。

さあやり直すか。

リトライ。

Z軸ポールの垂直出しが終わりましたので、気を取り直して再開します・・・の前に。

もう一つの原因、私がまともな道具を持っていないこと。

精密スコヤ(2級)、アキュセンターをあわてて購入しました。

次にフライス本体の問題、バックラッシュが大きくてコンマゼロ何mmが追い込めません。こいつの対策のためにこんな苦労を・・・

すべてが片付いた今、もう私を止めるものはありません。新しい部材を用意して早速作業再開です。