リトライ。

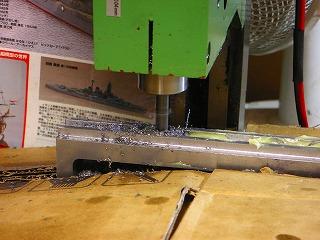

とはいえ作業風景は変わりません。

変わりませんが、部材の設置から位置出しを慎重に(正しいツールを使用して)実施するだけで工作成果は大きく変わってきます。

そしてもちろんボールスクリュー化された愛機X-1CNC-BigHead-Ball screw ver.(長い)、バックラッシュは極小、テーブル動作も滑らかで今までとは一味違います。

・・・写真ではわかりませんケド。

サイドのドリリングを再度。

アゴを引っ張るストッパーがはまる、溝代わりの穴を開けています。

8mm×45mmの穴を正確に、かついきなりドリリングするのは非常に厳しいことが解りましたので、左右から下穴を6mmで開けてから8mmで貫通、最後にハンドリーマー(With電動ドリル)で仕上ています。

CNCで開けてます。

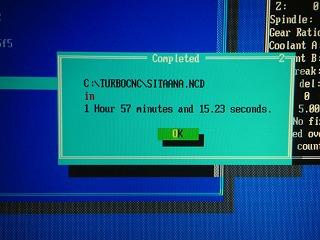

ドリリングはすべてCNCで実施(沢山ありますからね)。F5の超低速送り、片側だけで2時間弱掛かります。

まあ、自動ですからよいのです。

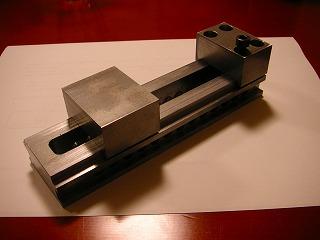

ベースプレートの完成。

そして、ストッパーが貫通する溝を仕上てベースは完成です。

裏から。

なぜか、成長して長くなっています。

ここまでは、まずまずの精度ですね。ああ、DROがあればさらなる精度アップができる・・・のかな?

アゴ。

今日はアゴ部品(?)の切り出しと整形だけやりました。

ちょっとだけ完成形が見えたように思えます。

「バイスなんて売ってるじゃない、何で作るの?」と聞かれたならば、それは買うと高いから・・・だけではなく、「腕を磨くため」「マシンを磨くため」です。手を動かせば、有形無形の成果があがります。あがってると思う。

うん、あがってるといいなあ。

アゴの加工と取付け。

ネジ穴開けて、取り付けて。 このあたりの設計、全ていしむらさんの浮き上がり防止バイスを参考にさせて頂きました。心よりお礼申し上げます。

しかしながら設計は最良でも加工者がアレでして、またしても間違えて穴開けちゃいましたよ(左の手前の4つの穴)・・・まあ、何かに使えるでしょうから埋めなくてもいいかな?ちなみに埋めたくなったらボルトねじ込んで切り飛ばして、ハンダを入れれば見た目上まったく気にならなくなります。

少しずつ形が見えてきました。稼働アゴの外形もできましたので、いよいよ次回は締め付け機構の作成に入ります(トロくてスミマセン)。現時点ではアゴのかみ合わせは良好。ぴたりと吸い付き、光にかざしても隙間はほとんど見えません。

よしよし。

アゴの加工と取付け!

そして移動アゴ?に45度の大きな面取り?をして、締め付け用長穴を加工して・・・

思ったよりも簡単にできました。うーん、ベースの溝も幅10mmにしておくべきでした(いしむらさんの設計ではそうなっています、私のミスです)。