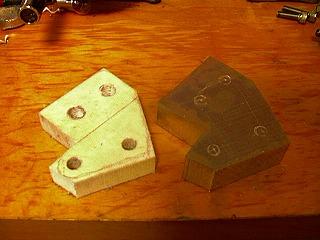

切り出したのがコレ。

そんなわけざくざくっと。

しかしこれ、ものの数分で切断完了しましたが手で切ったら1日かかりますよ(20mmの2017S(ジュラルミン)はとても硬い、しゃれにならないくらい硬い)・・・こいつは買い、です!

手で削ります。

その後はまたまたいつもどおりのX-1の出番です。ちなみに、この頃はCNC未対応でした。

使用しているのは10mmの4枚歯エンドミルをLowギアで回転を低回転から高回転まで制御しつつ切削していきます。手削りですとどうしても太いエンドミルを使いたくなっちゃうんですよね・・・

できました。

あらかた切削が完了したらベルトサンダーで周囲を削り面を出します。

やっとひとつ、およそ3時間の作業、しかもつきっきりで。ダウンチューブを装着するまであと3つ、長いなあ。

反対側を作って。

鏡写しにして同じ工程を繰り返し、もうひとつのパーツを完成させて。

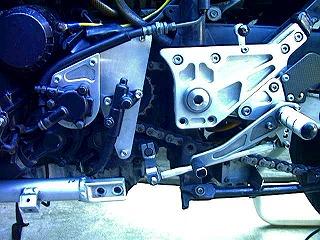

上部ジョイントパーツは左右揃っていますのでこれらを組み付けます。磨き加工は全部のパーツがそろってから。今は軽い外周切削を済ませたのみです。

こんな感じかな。

ボルトも強化ボルトにしたいですね。剛性はかなりありそう。

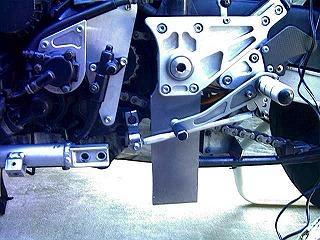

お次は下側。

次に下部左側面に手をつけます。ここにはこんな感じで隙間が開いていますが・・・

板材加工。

現物合わせで10mmの2017S切板から部品を切り出し。

・・・この状態では部品の上半分しか仕上げていません。へこんだような形状はベルトサンダーのローラー部を使用すると、うまく削れます。今ならCNCで一発加工ですね。

現物合わせ。

こんな感じで取り付けてみます。

これで下半分の形状を現物合わせで割り出すのです。なんか私、いつも現物合わせばっかりだなあ。ライブスチーマの皆さんはCADを駆使して精密な設計&切削を行っているというのに・・・現物合わせで出たとこ勝負、失敗したらやりなおし。まるで私の人生のようだ(冗談・・・になってないか)。

下側固定用プレート。

と、とりあえずこんな感じになります。

軽め穴などの加工もしたいのですがそれもこれもすべては全パーツが削り出されてから。最近加工の画像が少ないのですがまあ、普通にフライスかましてるだけでして代わり映えしないのです。

装着。

はい、取り付け完了です。

REXOSバンドソーが大活躍してくれますので今回のような板材加工はかなりのハイペースで進めることができます。

あとはダウンチューブを35mmの2017S丸棒で延長します。