スケッチと押し出しでどこまでやれる?1/72の戦車プラモ、ヤークトパンターの履帯(キャタピラ)を描いてみましょう

ここまでスケッチの基礎と押し出しをご説明致しました。

- 3DCAD(Fusion 360)の使い方 ①鉛筆立てを作図してみる

- 3DCAD(Fusion 360)の使い方 ②指定した中心点に円を描く(スケッチ寸法)

- 3DCAD(Fusion 360)の使い方 ③チャックハンドルホルダを作る(拘束と固定)

実は(?)FUSION360にはスカルプト機能など、さらに高度な機能がたくさんあります(筆者はよく理解してない)。

ですが、実は機械加工関連という限定的な目的としては、この3項で説明した

- スケッチの基本

- 押し出し

- フィレット

位を覚えておけば、かなりの立体作図ができてしまいます。そして立体作図ができてしまえば、それをすぐに3Dプリンタで印刷することもできちゃう!

ということで、今まで解説してきた超基礎テクニックを使用して、ここまでできますよということを説明致します。お題は「戦車の履帯(キャタピラ)」。それもミニスケール、1/72の戦車、ヤークトパンターの履帯の作成にチャレンジします。

1/72の戦車のプラモデルははるか昔から確立されたジャンルであり、国内外多くのプラモデルメーカーからたくさんのプラモデルが発売されています。最近のプラモデル(キット)は極めて精密なので履帯もプラスチックで細かく成型されていますが、ちょっと昔のキットはこの履帯の表現が鬼門でした。たいていゴムで作られており、精密とは言えない仕上がりで完成したプラモデルを眺めてがっかりする、というシロモノでした。

これを3DCADと3Dプリンタで、精密に、しかも安価にDIYで作ってみよう!という企画でございます。

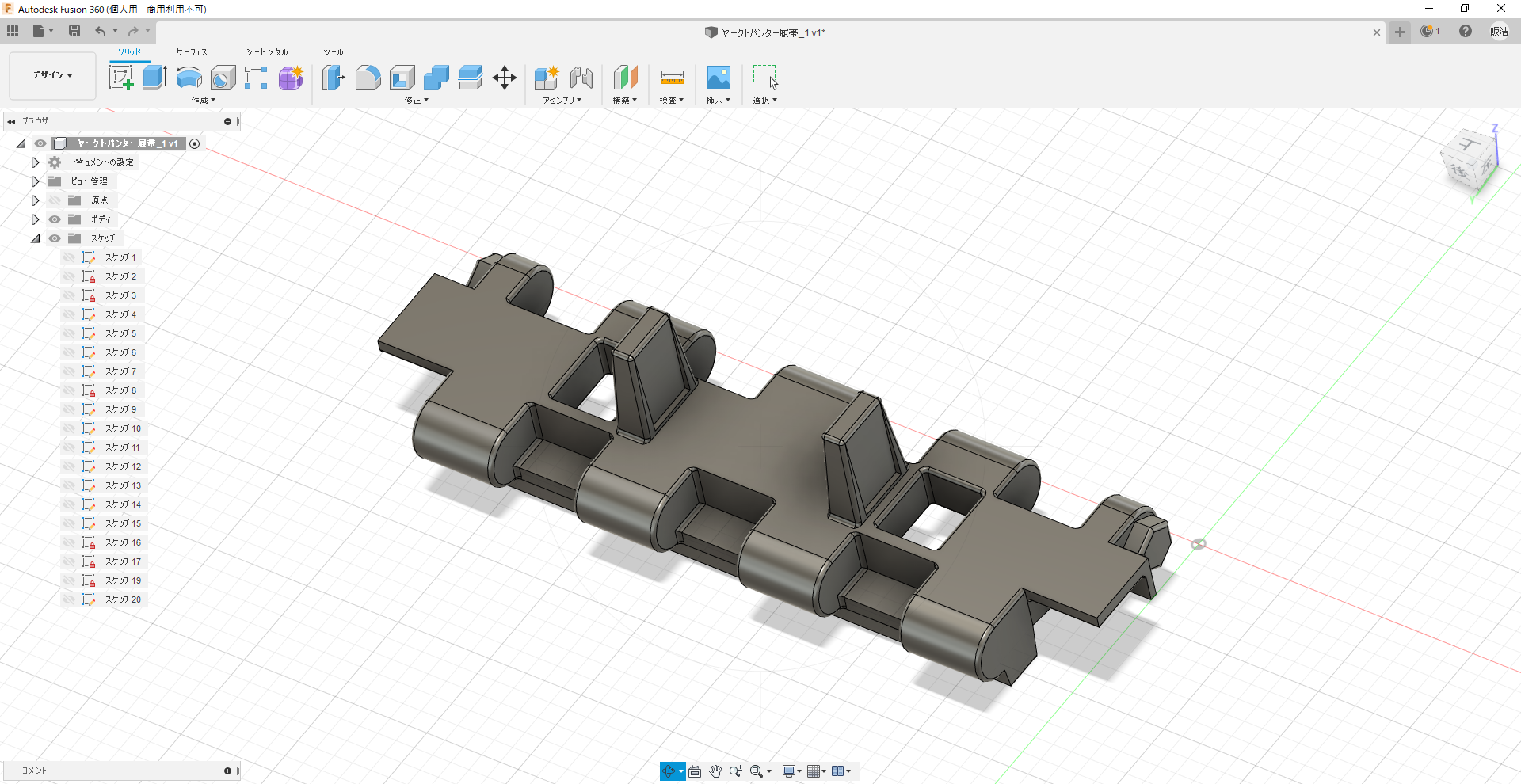

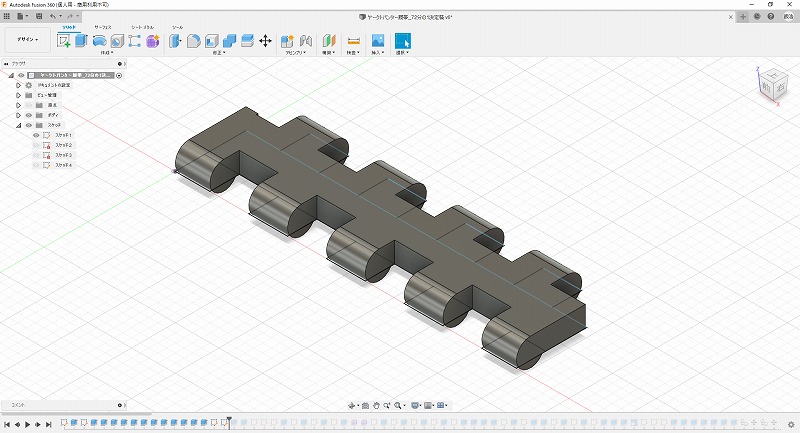

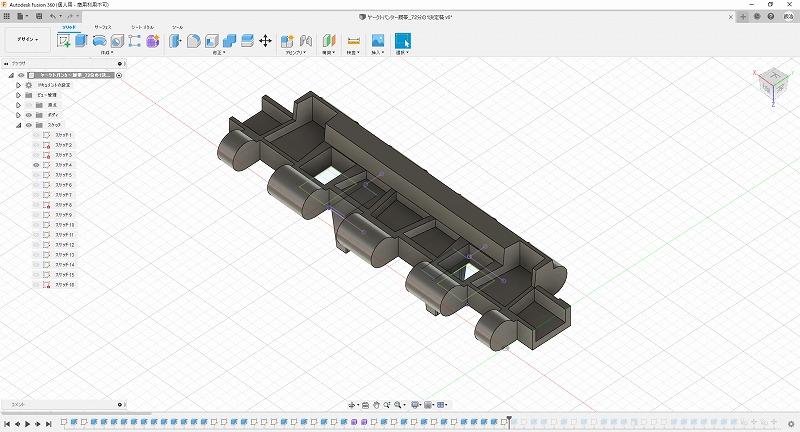

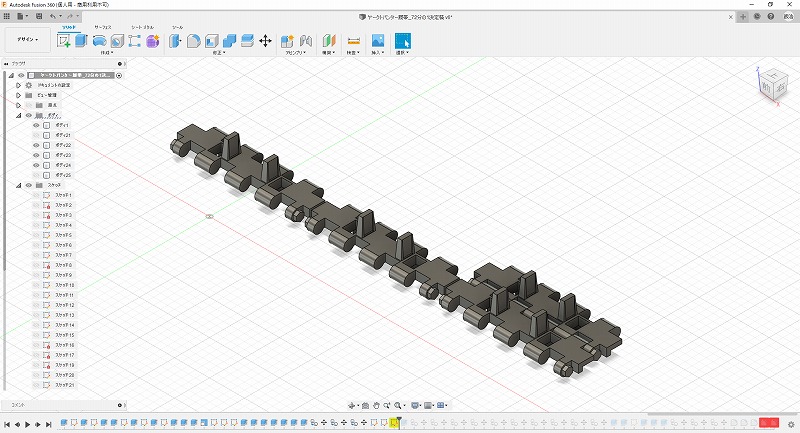

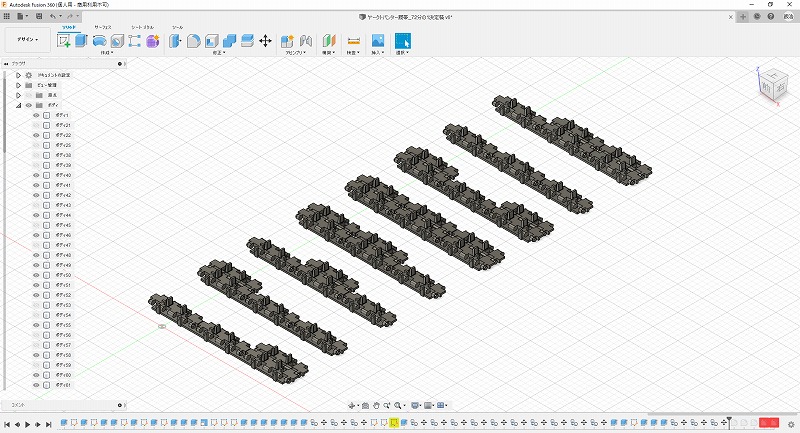

結論からいうと、Fusion360でこんな作図ができます。

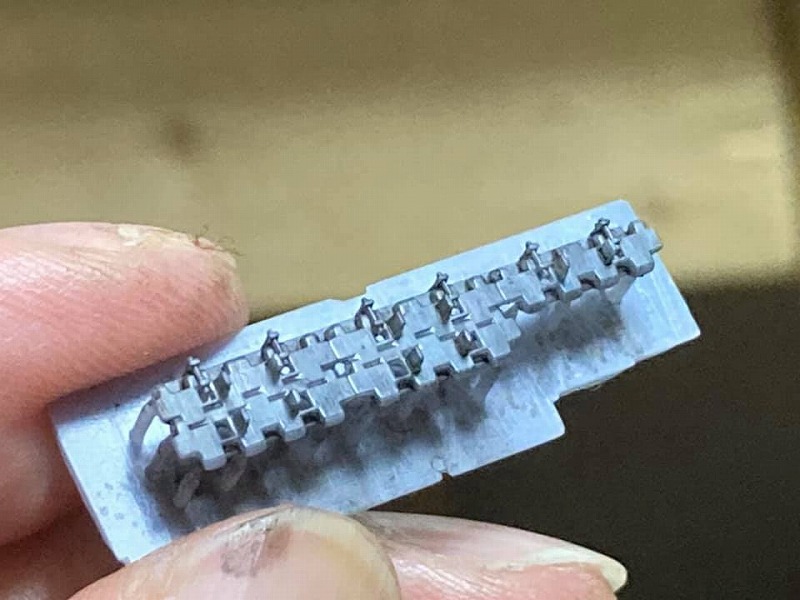

そして、それを光造形方式の3Dプリンタで出力すると・・・

こんなのができちゃうんです。さあ、レッツトライ!

履帯本体の作図と押し出し

機械部品系の作図を行う際は、基本は三面図を活用してスケッチを描いていけばOKです。まあ、この手の過去に存在した立体物をFusion360で作図する場合、その「正しい三面図」を入手するところでたいてい躓きます。だって戦車の履帯の図面なんて簡単には手に入らないし・・・

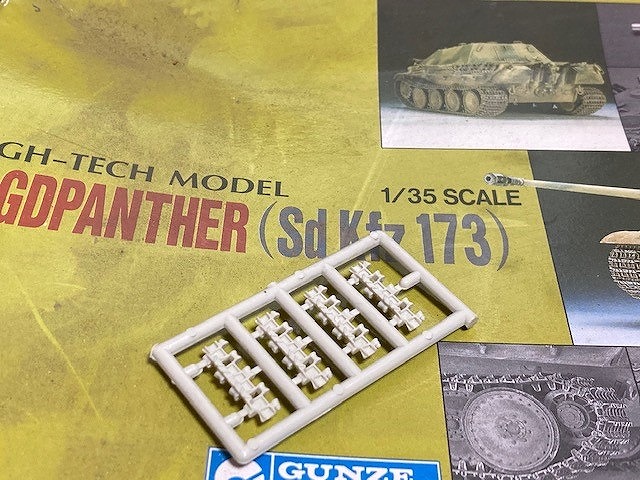

ということで、安直に伝説の「組み立てられないプラモデル」である、旧グンゼ産業の「ハイテックシリーズ」のヤークトパンターが実家に転がっていた(当然作りかけ)ので、この履帯を実測して35倍、さらに1/72に縮小して作ることにしましょう!

このハイテックシリーズ、当時としては画期的に精密でおそらく市販キットとしては初の分離プラ履帯を同梱しているキットだった・・・のですが、意味のないメタルパーツが大量に入っており、組み上げるだけでも大騒ぎというシロモノでした。当時高校生だった私には手に負えず、数十年放置されていたものでございます。

目玉のメタルパーツの精度がいまいちだったので評価も悪評も高いこのキット、幸いにも履帯はよくできていますのでこれをサンプルとして寸法を出します。

さて。

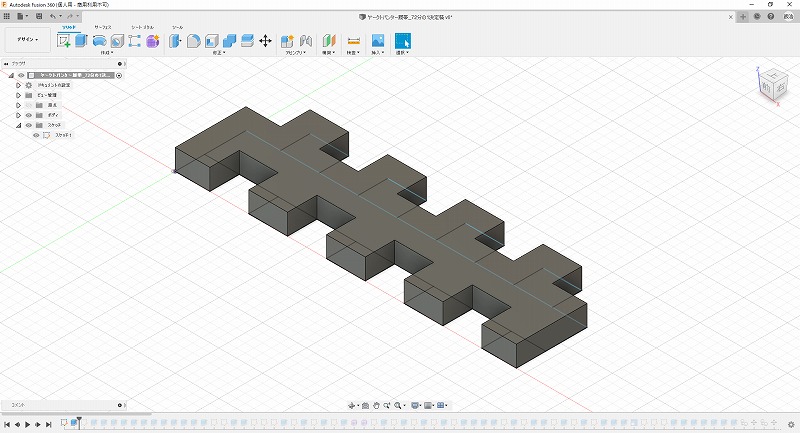

まず、基本形状を書いて、押し出しちゃいましょう。

これはもう簡単ですね、長方形を描いて加工して、押し出すだけ。

前後の爪のかみ合わせ部分は「3DCAD(Fusion 360)の使い方 ④線を等分する」で紹介した技法を使用し、9等分しています。

ここでは「印刷前にFusion360上でそれぞれの履帯を結合する」ことを目的としていますので単純に9等分しています。

もし、印刷してから「実際に作成した履帯を現実世界で結合する」のであれば、接合のクリアランスが必要となります。つまり各爪のサイズは1/9ではなくなります。なぜなら実際に印刷すると寸法は僅かに狂うからです。太るか痩せるかはご利用の3Dプリンタと液体レジン、照射時間などの各パラメータに依存します。

実際に印刷して実測、調整する必要があります。

次に、履帯の前後の爪の部分を半円形に加工します。

このやり方は「3DCAD(Fusion 360)の使い方 ⑥パイプとロフトを活用してシャックルを作る」の途中で「フィレットではなく押し出し(切り取り)で角を丸める」方法を紹介しています。

これで履帯本体の作図と押し出しは完了です。

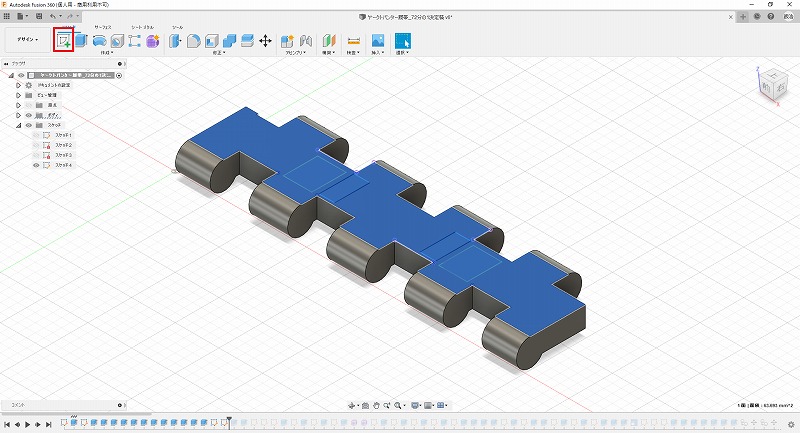

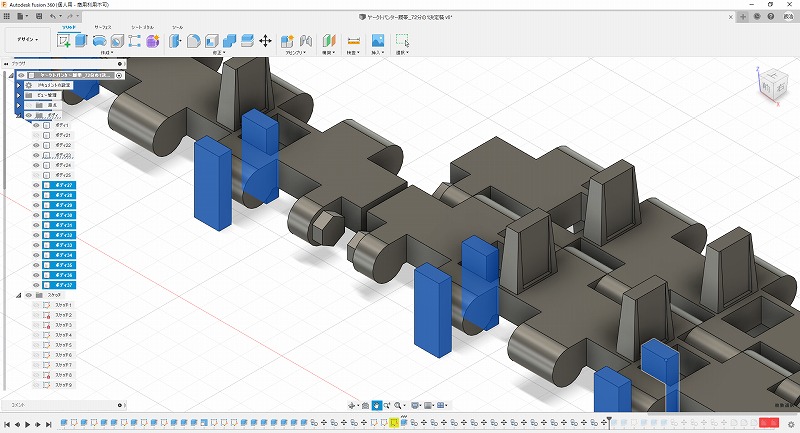

ディテールの追加(立体物の面にスケッチを描く)

基本形に

- 脱落防止用の爪

- 起動輪の爪が引っかかる穴

をあけていきます。

ここで使用するテクニック(というほどではない)は、すでに作成してある立体の面に直接スケッチを描く、というものです。

このやり方はとても簡単で、

- ショートカットから「スケッチの作成(赤四角)」をクリック

- スケッチを描きたい面(青い面)を選択

するだけでできます。

この状態で面を正面に向けたり回転させることもできます。描きやすい位置に変更したら「脱落防止用の爪」「起動輪の爪が引っかかる穴」を描画しましょう。

ちなみにもちろんですが「細かすぎる造形」をしても3Dプリンタの限界で正しく印刷されないことがあります。最低も各部の厚みは0.3mmを維持するとよろしいかと。ただしこれもご利用の3Dプリンタと液体レジンの性能に左右されます。

描いた図形を押し出すとこうなります。

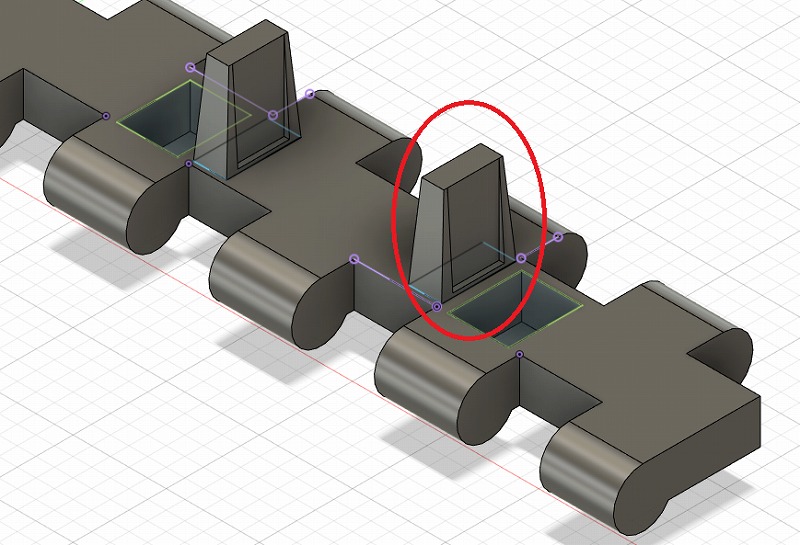

詳細なディテールの作りこみ

さらに詳細なディテールを追加していきます。

脱落防止用の爪が現時点ではただの立方体なので、これを先とがりの台形にして、かつへこみを追加していきます。

戦車の履帯は鋳物で作られているため、押し出しだけでかなりの形状を再現できちゃいます。Fusion360で作りやすい形状と言えます。対してアニメフィギュア等の作成はおそらく相当こんなんでしょう・・・やったことないし・・・

これもやり方は容易で、爪の立方体のそれぞれの面にスケッチを追加、台形に切り取り押し出しを行ったりへこみを付けるだけです。

次に裏返して、設置面のすべり止め&軽量化のためのくぼみを追加。

これも

- 描画したい立体物の面にスケッチを追加

- 作図

- 押し出し

をひたすら繰り返すだけです。

「3DCAD(Fusion 360)の使い方 ③チャックハンドルホルダを作る(拘束と固定)」で説明した「拘束」を活用して、平行な線をビシッと決めましょう!

ひたすらめんどくさいだけで難しいことはありません。これをプラバンで削り出すことに比べたらそのめんどくささも比較にはならないほど容易です・・・

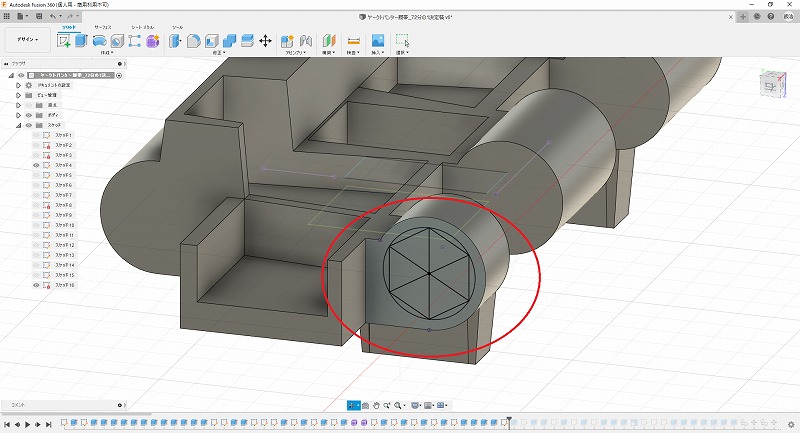

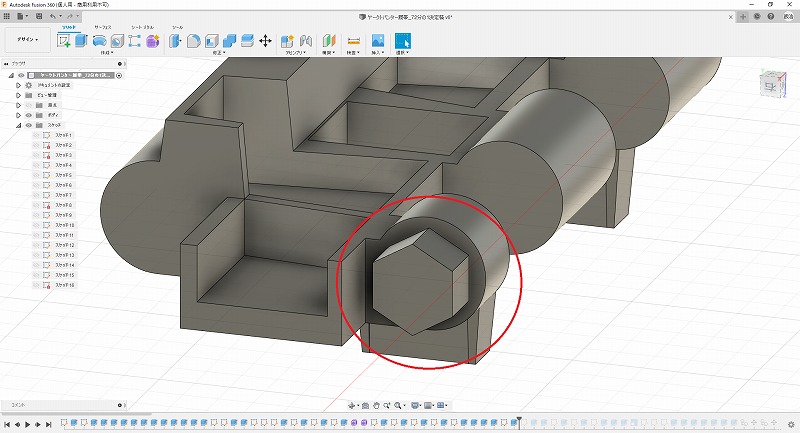

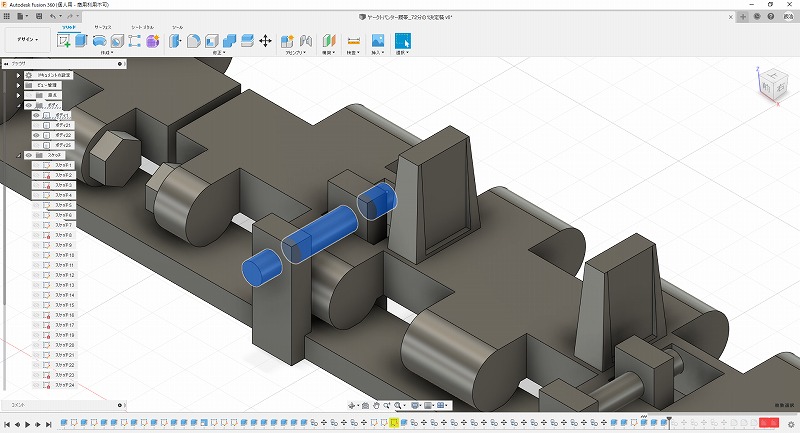

ボルトを作る

今度はちょっと凝ったディテールを追加します。履帯を繋ぐピンの頭の六角ボルト。

とはいえ、以下手順を行うだけです。

- 六角ボルトを生成したい面にスケッチを作成

- 同心円を描く

- 中心から放射状に60度刻みに線を引く

- 線と同心円の接点を繋ぐ

こんな作図ができます。

あとはこれを押し出すと、このとおり。

これ1/72ヤークトパンターの履帯の作図は完了です。

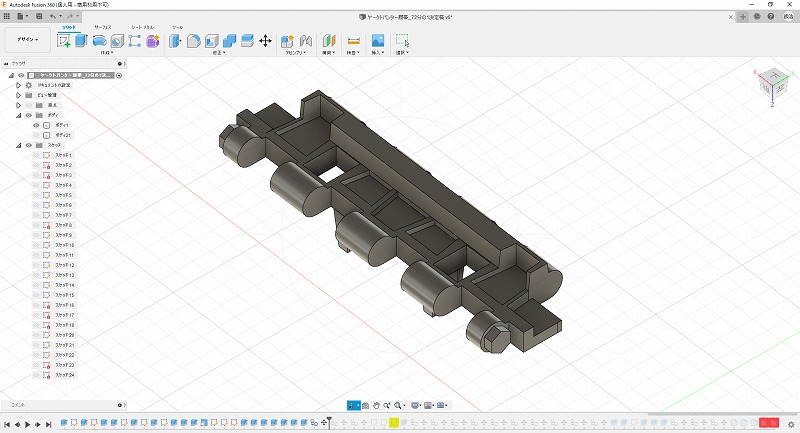

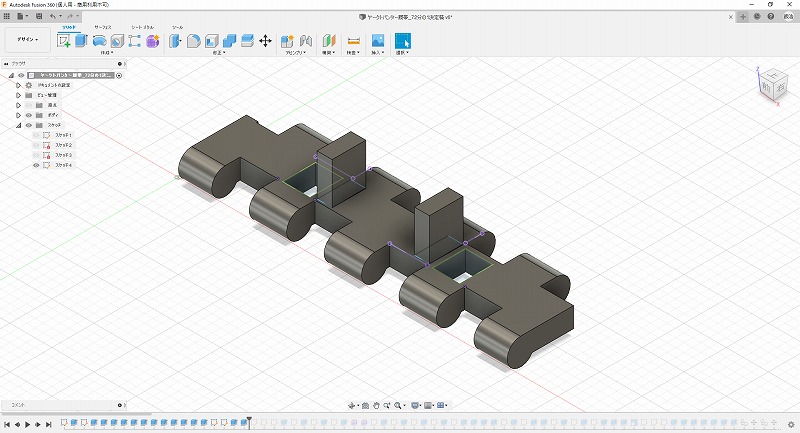

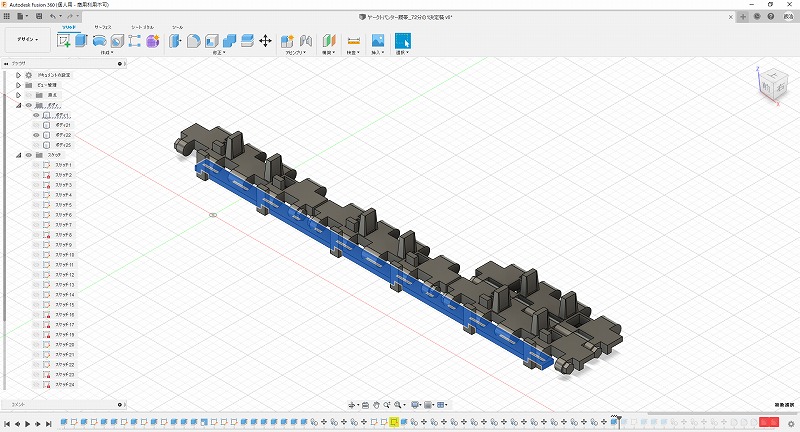

履帯を複製、並べる

ここまでで履帯の作成は完了しました。

でも、この状態ではたった1コマ、作っただけです。これがリアルの世界での作成(プラバン切って削って・・・)だと、ああ、あとこれを何個作らにゃいかんのだ、と途方に暮れるところですが幸いにして今使用しているツールはFusion360。そう、デジタルの世界であれば量産は極めて容易です。

ここでは作成した履帯を複製、並べてさらにフックのパーツを作って予備履帯を作成してみましょう。

こんなやつです。赤丸の部分。

片方に6枚、左右合計12枚の履帯をつるしており、戦場で履帯が破損した際にスペアとして利用するものです。これを作ります。

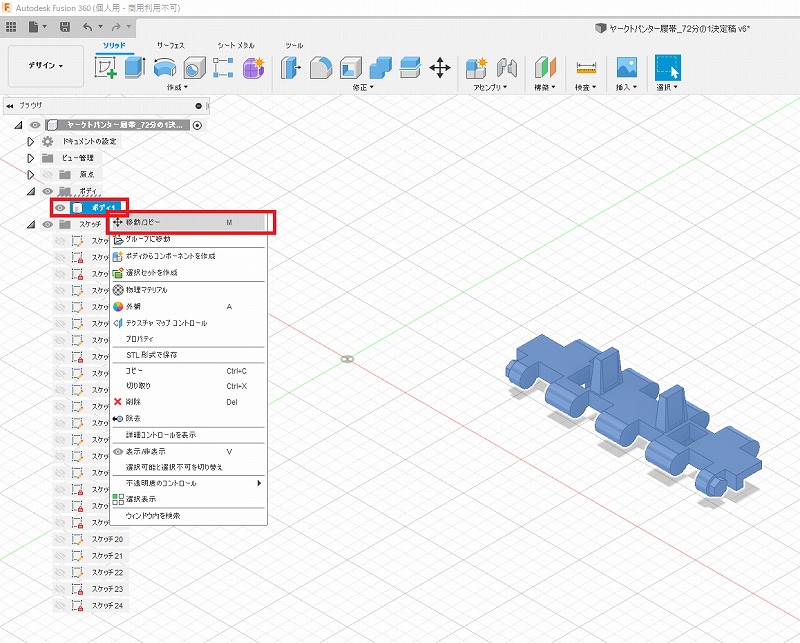

まず、作成した履帯をコピーしましょう。

画面左のツリーから、履帯のボディを右クリックして表示されるサブメニューから「移動/コピー」を選択します。

そうすると画面右にボディの「移動/コピー」詳細ウィンドウが表示されます。

一番下の「コピー」にチェックを入れ、移動方向ごとに数値を入れてください。

これを複数回繰り返すと、苦労して作った履帯を並べることができます。デジタル万歳。

フックを付けて予備履帯完成

これから予備履帯を車体に取り付けるフックを作成します。

とはいえ、やることは今までさんざんやった

- スケッチの作成

- 図形の描画

- 押し出し

を繰り返すだけです。まず取り付けるための棒を立てて・・・

台座となる横棒を取り付け・・・もちろん、このあたりは実車の写真を眺めながら描画しています。正しいサイズは不明ですので、つまりははフィーリング!

そして取り付け棒に装着される脱落防止ピンを作りこみます。

画像では3分割されているように見えますが、実際には1本のピンを押し出しています。太さは0.3mm、このあたりがいろいろな意味で限界サイズかと。ちなみに実車のピンはL字型に曲がっておりさらに1本1本、チェーンでつながれているのですがそこまでは再現できずキャンセルしています。

あとは、履帯の使われ方(スペア履帯なので使えば減る)にばらつきを持たせて複数配置して、これで作業完了です。

3Dプリンタで印刷しました

作成した立体図を保存、3Dプリンタで印刷します・・・

うん、上出来です!

0.3mmの太さの脱落防止ピンもきれいに印刷されています。実際に車体取り付けてみました。

心配していたサイズもぴったり、別に印刷して取り付けたフェンダーやシャックルも相まって全体の精密度をアップさせています。

このように、ちょっと複雑な形状のものでもFusion360の基本的な操作を地道に繰り返すことで作成することができます。そして、かなり細かいものでも印刷できてしまうのが今どきの光造形方式の3Dプリンタです。

このご時世なかなか外出も難しい状況です。ぜひチャレンジしてみてはいかがでしょうか。

ご質問等ありましたら遠慮なく「みんなの掲示板!」にご投稿をお願いいたします。